Te guste o no la marca, no se puede calificar a Porsche de hacer coches precisamente que se conduzcan mal. Algunos irán mejor que otros, pero todos los modelos de su gama sirven como referencia a otras compañías automotrices. El Taycan es el nuevo punto de partida para las berlinas eléctricas de altas prestaciones, mientras que el 911 es considerado por muchos como el “deportivo perfecto”. Y gran parte del mérito es gracias a sus chasis.

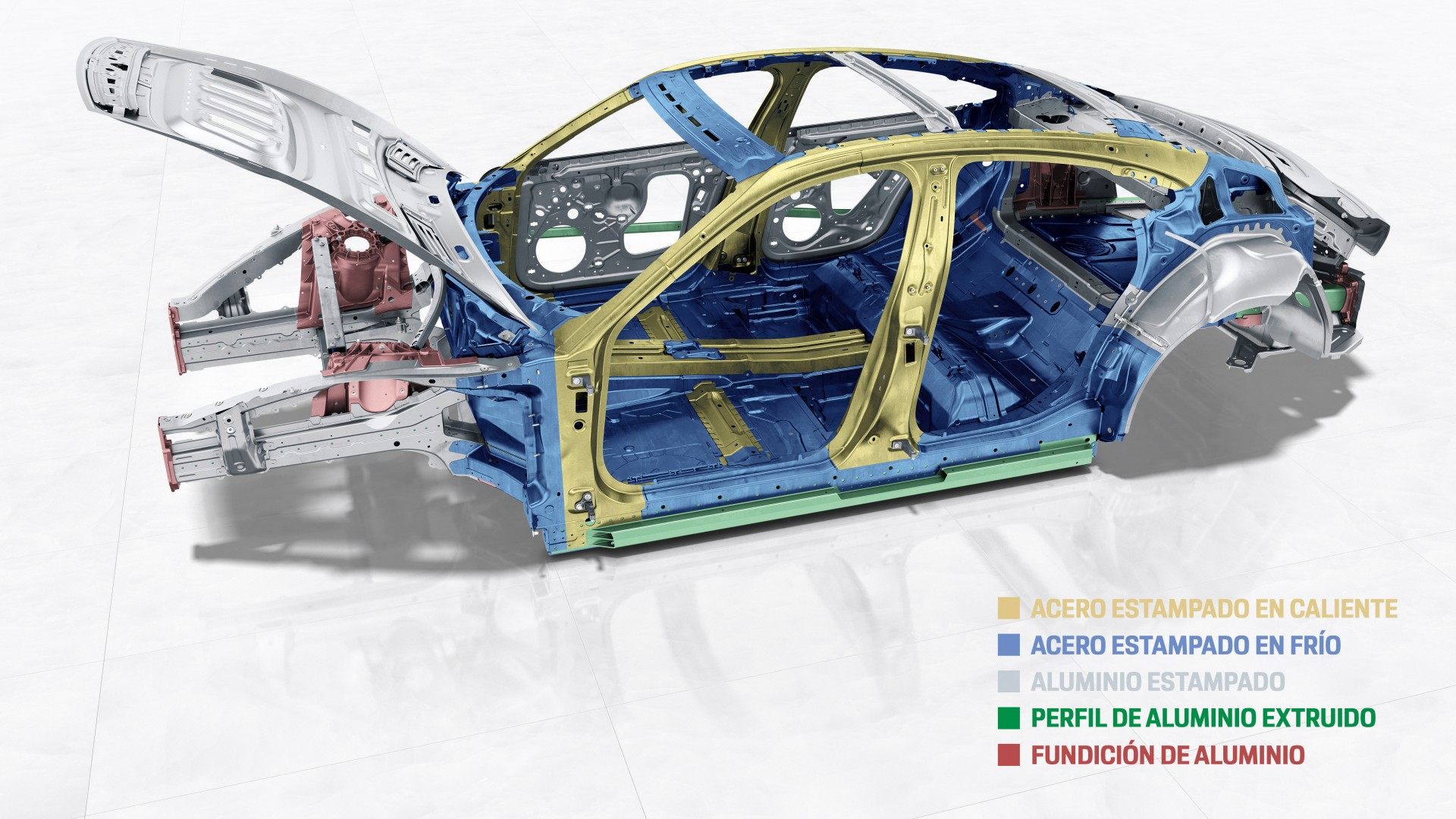

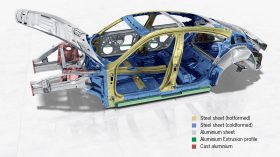

Comenzado por el Porsche Taycan, podemos destacar que la firma ha optado por utilizar una combinación de materiales basada, principalmente, en aluminio y acero. Los soportes de la suspensión, así como de algunas secciones en la zaga, están fabricados en fundición de aluminio. Los elementos laterales delanteros combinan una lámina de aluminio con perfiles extruidos, y la sección inferior consta de un diseño de siete cámaras de perfiles extruidos. En comparación con unos de acero, se reduce de 15 a tres el número de componentes en cada lado, y el peso en 3,4 kilogramos, aproximadamente.

Los aceros conformados en caliente protegen el habitáculo (presentes en los pilares A y B, en los marcos laterales del techo y elementos transversales bajo los asientos). El travesaño del panel frontal, hecho de acero al boro y manganeso, cuenta con diferentes secciones hechas mediante procesos de fabricación especiales. De este modo, se consiguen las máximas resistencias con un peso optimizado. El revestimiento exterior donde se coloca una carrocería completamente galvanizada está fabricado en aluminio, excepto los extremos delantero y trasero.

Con una profundidad de 325 mm, el panel lateral de aluminio de una pieza fue todo un reto para el desarrollo y la producción. En total, la proporción del aluminio en el Taycan es del 37 %

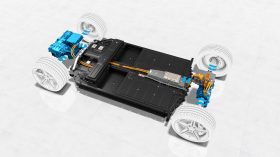

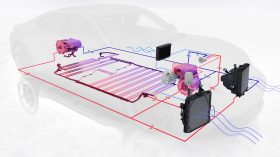

La posición de la batería, baja y centrada, contribuye a rebajar el centro de gravedad. Su integración fue decisiva en el desarrollo del bastidor. La carcasa de aluminio de esta, instalada en los bajos y diseñada como componente de carga, forma parte de la estructura de seguridad del Taycan. Un total de 28 tornillos la mantienen unida a la carrocería. Los reposapiés –unos huecos ganados a la batería en el espacio para los pies de la parte posterior– aumentan la comodidad en los asientos traseros y, al mismo tiempo, contribuyen a reducir la altura del conjunto y la línea del techo “flyline”.

Otras características específicas del esqueleto del Taycan permiten que el techo panorámico fijo se integre con armonía en la silueta. Porsche ha podido prescindir de los arcos estructurales transversales y, gracias a ello, la sección continua del techo alcanza una superficie de un metro cuadrado consiguiendo así una mayor sensación de amplitud. Además, se puede fijar un sistema portaequipajes sin mayor problema, aunque las vistas ya no serán las mismas. Y en cuanto al apartado práctico, la segunda berlina de Stuttgart dispone de un maletero de 81 litros al frente y de 366 l en la parte trasera.

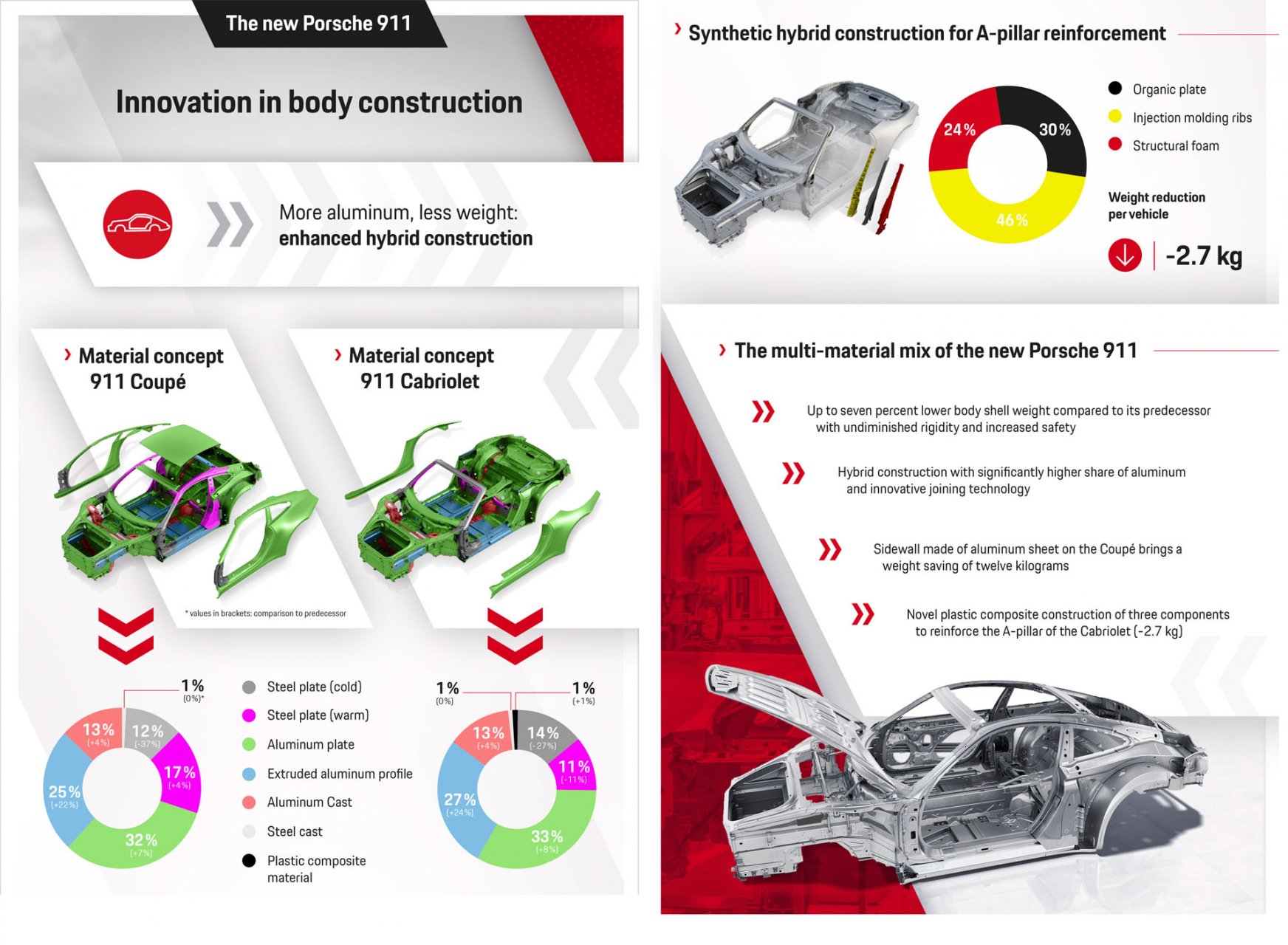

Pasando al Porsche 911, su estructura consiste en aumentar el uso de aluminio, menos el del acero y nuevos materiales composite, reduciendo el peso de la carrocería en un 7 % sin hacer concesiones en términos de estabilidad, rigidez y seguridad, que se mantienen, al menos, al mismo nivel establecido por su antecesor. Para lograrlo, los ingenieros de la marca han seguido un enfoque diferente al utilizar distintos materiales plásticos para crear un diseño híbrido que sustituye a los anteriores refuerzos de tubos de acero de alta resistencia.

El material compuesto está hecho de tres elementos. El primero es una lámina denominada “Organo”, formada por almohadillas acanaladas fundidas a presión y una espuma estructural. Estas láminas son productos prefabricados semiacabados y muy resistentes, hechos de plástico reforzado con fibra de vidrio (GFRP). Estas láminas se cortan y retocan como parte de un proceso con múltiples etapas para su uso en el 911. En la misma fase se le pone al componente una almohadilla acanalada hecha de plástico fundido.

En la parte final, se añade una capa adicional de espuma estructural que expande cuando queda expuesta al calor mientras se pinta para asegurar así el refuerzo dentro de la sección transversal del pilar A. El propio pilar A está realizado con componentes de láminas metálicas de alta resistencia, como el acero al boro. Y es que la clave en la evolución de ese diseño ligero de la actual generación del Porsche 911 (992), tanto en versión Coupé como Cabriolet, está en el aumento en la cantidad de aluminio usado.

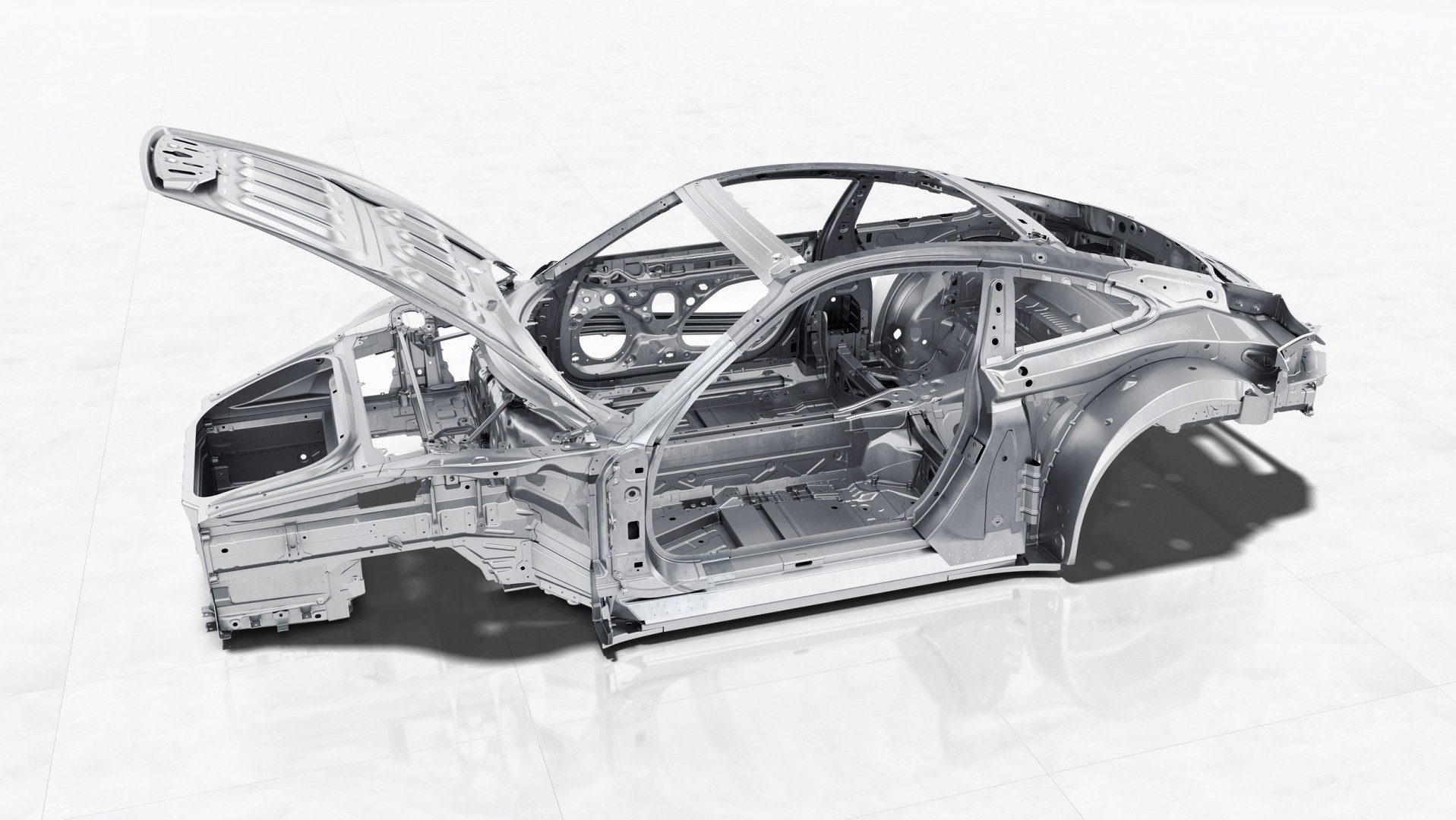

El exterior de la carrocería está hecho completamente de esta aleación ligera. El diseño de las puertas, gestado exclusivamente de planchas de aluminio, reduce el peso de la carrocería sin tener ningún impacto negativo sobre la calidad y la estabilidad. La parte lateral del Coupé, por supuesto de aluminio, baja el peso total unos 12 kg. Además de los aceros de alta resistencia, también se utilizan perfiles de aluminio extruido en la carrocería, como en piezas longitudinales delanteras y traseras, marcos interiores y exteriores de puertas y refuerzos para el suelo.

Hablando en cifras, su uso se ha incrementado del 3 al 25 %. Porsche también utiliza otras piezas de aluminio fundido en el 911, como por ejemplo en el soporte de los muelles de la suspensión delantera, la carcasa del túnel de transmisión posterior, los largueros longitudinales traseros y los amortiguadores de impactos. Los refuerzos o las conexiones ya no tienen que soldarse de forma individual. Como resultado, el componente no solo se vuelve más ligero y rígido antes las fuerzas de torsión, sino que se ahorran pasos en la producción haciéndolo más eficiente.

Hasta ahora, una desventaja de las piezas de aluminio fundido era el tratamiento térmico necesario después de la fundición a presión. Este paso era obligado para dar las propiedades deseadas a los componentes, que son cruciales, por ejemplo, para un buen rendimiento en caso de impacto. Por lo tanto, el tratamiento térmico representaba una fase individual y costosa, tanto por el tiempo empleado como por la energía consumida en el proceso de producción. En el nuevo 911, Porsche utiliza las temperaturas generadas durante los procesos de pintura para dar el tratamiento final de las piezas fundidas a presión.

Como hemos visto en nuestra serie de reportajes “Cómo se fabrica un automóvil en serie”, ya sabemos como los materiales y los procesos de producción definen la tecnología de conexión ideal: soldadura, unión, remachado y conexiones de tornillo. En el ensamblaje de la carrocería del 911 intervienen como poco 10 métodos. Por ejemplo, la soldadura por fricción con tornillos de cabezal hueco para unir componentes de aluminio y acero implica que el tornillo se presiona a través del aluminio a una velocidad tan alta que la fricción hace que esos tornillos se fusionen con el componente de acero, creando una conexión particularmente fuerte.

La carrocería del 911 tiene una mezcla de múltiples materiales y supone el siguiente paso en el diseño ligero inteligente, un avance más en la estrategia de reducción de peso iniciada por su predecesor. Al mismo tiempo, el concepto de carrocería evolucionada también garantiza una mayor rigidez. Comparado con el modelo anterior, el 911 Coupé ofrece mejores valores tanto de torsión como de flexión. Como resultado, el deportivo de Stuttgart se mantiene firme sobre la carretera, incluso cuando se conduce con pleno espíritu RACER.

2

2

Luis Blázquez

Aficionado al mundo del motor desde que fui concebido. Aprendí a leer con revistas de coches y, desde entonces, soy un completo enamorado de la gasolina. Como no se nace sabiendo todo, cada día es importante aprender algo nuevo y así ampliar los conocimientos. Este mundillo tiene mucho que ofrecer, al igual que un servidor a vosotros los lectores.COMENTARIOS