Tres son los atributos más importantes para un superdeportivo: chasis, grupo propulsor y aerodinámica; después les siguen el diseño y el acabado; atrás quedan la habitabilidad, confort, equipamiento y maletero; y muy muy atrás o en el olvido queda su precio. Este orden de prioridades es prácticamente inverso al de un turismo. Hoy veremos cómo se construye el motor del coche de nuestros sueños.

Hablando de precios y de motores, a las citas de Ettore Bugatti: “nada es demasiado bello ni demasiado caro” y de Horacio Pagani: “si pregunta por su precio, este auto no es para usted”, debemos añadir la clásica de Enzo Ferrari: “yo no vendo automóviles, yo vendo motores, regalo los automóviles porque algo debe sostenerlos”, que muestra lo importante que es un motor en un deportivo.

Antes de entrar a la fábrica a ver cómo fabrican nuestro motor, indagaremos el por qué los motores más potentes suelen ser V8, V10 o V12 y nuestros motores suelen ser L3 y L4, no solo es una cuestión de número de cilindros o cómo quedan dispuestos. Como ejemplo aplicado veremos el motor más extravagante construido nunca por Ferrari.

Diseño de un motor de superdeportivo

Podéis suponer que el diseño de cualquier motor es complejo, tanto si es de un deportivo como si es de un utilitario, uno debe obtener la mayor potencia posible y el otro consumir el mínimo al menor precio. Dentro de toda la complejidad tecnológica solo hablaremos del número de cilindros. Como siempre, para cada elemento de un automóvil tenemos muchas opciones a elegir. Cada una de esas opciones será buena para un ámbito, pero perjudicará otro y siempre hay que elegir la opción más equilibrada.

Por ejemplo, una suspensión efectiva para circuito es incómoda para la calle; una carrocería alta va muy bien para esquivar obstáculos a baja velocidad, pero muy mal para un paso de curva rápido. De lo anterior deducimos que nuestro deportivo será bajo y con suspensión firme, que un todoterreno será alto y con suspensión blanda y que un turismo estará en un punto intermedio.

Pasamos a analizar si es más recomendable para un motor tener muchos cilindros o muy pocos. Veremos cómo oscilaremos entre muchos y pocos hasta encontrar su término medio.

El primer motivo para la selección de su número es la complejidad mecánica, pues a más cantidad más piezas tendremos nuestro motor será más caro en la compra, en el mantenimiento y en las reparaciones, así como en el consumo. Esto nos empuja a tener el menor número de ellos.

Por otro lado, cuanto menos cilindros más vibraciones tendrá el motor. Esto es debido a que el combustible detona en cada cilindro una vez cada dos vueltas de cigüeñal por tratarse un motor de cuatro tiempos. Cuanto más cilindros tengamos más suaves y repartidas estarán las detonaciones; cuanto menos tengamos, la energía se concentrara en menos detonaciones más potentes. Esto nos empuja a tener el mayor número de ellos. Empate por el momento, sigamos investigando.

Cualquier configuración mecánica por debajo de cuatro cilindros vibra al estar descompensada (no siempre hay un pistón haciendo trabajo)

A menor número de cilindros, la proporción de la zona de rozamiento de los segmentos contra las camisas es menor, por lo que se pierde menos energía. Muy adecuado para exprimir al máximo cada gramo de combustible, tanto para un turismo como para un deportivo, por lo tanto nos volvemos a decantar hacia un menor número. Parece que hemos desempatado, sigamos un poco más.

Si queremos subir de revoluciones, cosa que necesitamos si queremos obtener mucha potencia, la inercia de los pistones debe ser lo más baja posible, por lo que deben ser lo más pequeños posibles. De nuevo empate, parece que no encontramos el número adecuado.

No es fácil encontrar el tamaño adecuado en los cilindros, en esto han fallado hasta los más grandes, veremos dos casos extremos de Ferrari. El primer motor que desarrolló la marca de Maranello fue un 1.5 V12, lo que hace que cada cilindro cubique 125 cm3. Un motor muy pequeño para tantos cilindros.

La decisión de este número fue del propio Enzo Ferrari, porque veía que esta distribución iba a ser la que iba a funcionar en el futuro. Esa versión de motor no fue muy exitosa, pero fue el inicio de una familia de motores (llamados Colombo por su diseñador) que harían famosa Ferrari con su serie 250.

En 1952, el ingeniero de Ferrari Aurelio Lampredi observó que los automóviles estadounidenses que participaban en las 500 Millas de Indianápolis tenían motores muy grandes con cilindros enormes, volvió con una idea en la cabeza y se la expuso al Commendatore.

Lampredi le explicó que si creaba un motor con el mínimo de cilindros, tendría el par suficiente para el 80 % de los circuitos de competición. En otras palabras, Lampredi quiso construir un motor 2.4 con solo dos cilindros. Tanto Enzo como el resto de ingenieros se negaron categóricamente. Lampredi se envalentonó, ya que fue el diseñador del motor del F2, el primer ganador de Ferrari para la Fórmula 1.

Lampredi se dirigió a todos diciendo: “aquí, entre tanto practicante, el ingeniero soy yo, y digo que funcionará”

Después de la discusión se accedió a construir el motor y Enzo, tranquilamente y sin alterarse, selló ese momento con un ultimátum a un año vista: “bien, entonces, dentro de un año o el dos cilindros será competitivo o no tendremos nada de qué hablar”.

Pasado un año, el motor estaba preparado en el banco de pruebas. Al probarlo se observó que no era tan potente como debía, peor que eso, vibraba muchísimo, como era de esperar. Lo que pasó en la prueba no queda claro, en unos casos se dice que reventó la culata, en otro que arrancó sus anclajes.

Lo que sí que nos queda claro es que a Lampredi se le pagó el sueldo de dos años y se le enseñó la puerta de salida sin mediar palabra, pues ya se había dicho todo tranquilamente y sin alterase un año antes. Lampredi cambió de empresa, pero no de oficio, años después entró a trabajar en Fiat y fue el diseñador, entre otros, del motor del Fiat 124.

Volviendo a la actualidad, después de muchos análisis y pruebas, el tamaño más adecuado para un cilindro está en torno a 500 cm3 y de tamaño cuadrado, esto es, con la carrera de un tamaño similar a su diámetro. Es por esto que un motor de 2 litros o similar debería tener cuatro cilindros, un motor de 1,5 a 1,2 litros tener tres, y uno de un litro o menor dos. Es la política de BMW para motores modulares: 4.0 V8, 3.0 L6, 2.0 L4, 1.5 L3.

Si queremos muchísima potencia necesitamos muchísimo desplazamiento/cilindrada, de esta manera, si queremos un motor de 6 litros lo más correcto son 12 cilindros, y para un 5 litros es de 10 cilindros. Esta norma la llevan a rajatabla los superdeportivos del grupo VAG. El Bugatti Chiron tiene un motor de 8 litros con 16 cilindros en W. En el caso de Lamborghini; el Aventador utiliza un motor 6.5 V12 y el Huracán un 5.2 V10. Es más, básicamente el motor del Huracán es una versión recortada de su hermano mayor.

Esta es una gran ventaja cuando se unifican cilindros, se reutiliza tanto el diseño de las cámaras de combustión como el de los componentes: pistones, bielas y válvulas. Así se consigue amortizar las inversiones en diseño de motores fuera de serie como los de producción en masa y explica por qué hay tantos vehículos con tres cilindros circulando por nuestras carreteras.

La verdad es que el diseño es uno de los costes más elevados de un motor de combustión interna, sobre todo por la normativa anticontaminación vigente. Si un motor se va a producir en números muy elevados, se rentabiliza su diseño, si la producción la contamos en decenas, va a ser muy difícil recuperar la inversión.

Cada fabricante de superdeportivos lo hace de manera diferente. Por ejemplo, Koenigsegg se basó en V8 de Ford para desarrollar su motor propio introduciendo modificaciones. El diseñador jefe vio que se necesitaban tantas modificaciones al motor que finalmente optaron por empezar de cero. Uno de los avances más notables de este motor es el diseño de su catalizador, que según su fabricante permite erogar 300 CV más que si este fuera convencional.

Horacio Pagani optó por el camino de en medio, pidió un V12 a Mercedes-Benz para su Zonda y le ofrecieron el M120 (6.0 V12), años después montó el M297 (en versiones 6.9 y 7.3). Para el Huayra, AMG rediseñó el M275 para este modelo, denominándolo M158; eroga 827 CV con un desplazamiento de 6 litros, es un 12 cilindros en V a 60 grados con biturbo.

Aston Martin, además de los V12 propios, también ha utilizado motores V8 de la marca de la estrella. Ahora mismo está en desarrollo un V6 propio para sus nuevos superdeportivos híbridos. ¿Adivináis el desplazamiento de este motor? Efectivamente, es un 3 litros.

El grupo VAG intenta reutilizar al máximo sus motores más potentes, si no el mismo motor, sí las instalaciones. En el caso de Ferrari, fabrica tanto los suyos como los más potentes de Maserati, de esta manera amortiza mejor la inversión en infraestructura.

En el otro grupo de vehículos de esta serie, las grandes berlinas exclusivas (Rolls-Royce y Bentley), hemos pasado de tener potencia “la suficiente”, consumo no declarado y una única virtud: sostener una moneda de canto con el motor en marcha a tener los motores más avanzados del grupo.

Los nuevos Bentley Continental GT bajan de los 4 segundos para llegar a 100 km/h desde parado. Los Rolls-Royce se conforman con 5 segundos, ahora bien, están más preparados para circular a muy baja velocidad durante mucho tiempo, pensando en los desfiles de grandes dignatarios.

Ambas marcas también pueden sostener una moneda de canto sobre su bloque sin que se mueva, aunque el motor sea acelerado, sin que apenas entre ruido en la cabina. Es tan bajo el ruido que entra en un Rolls-Royce Mulsanne, por ejemplo, que la primera vez que fue medido, los técnicos recalibraron los aparatos de medida, pues pensaban que estaban estropeados. Fuera de Europa, Lexus lo consiguió con su primer V8, el 4.0 1UZ-FE del LS 400, hace 30 años.

Ahora que ya tenemos diseñado nuestro motor, pasamos a construirlo. En cualquier otro proceso los fabricantes nos informan de sus diseños, qué materiales utilizan y cómo lo hacen

La confección de los motores es algo demasiado importante para los fabricantes como para contar detalles que pueda aprovechar la competencia, por lo que sus explicaciones son escuetas. En cualquier caso, espíritu RACER da a sus lectores todo lo que tiene en todos sus artículos y en particular lo damos todo para que sepan cómo se fabrican los vehículos más deseados.

Fundición

La técnica utilizada para la fabricación del bloque del motor es de molde perdido de arena. Se fabrica un molde en arena, para que la definición sea buena. Estos moldes tienen la forma del motor, pero en negativo, allí donde queremos un hueco debe haber material, donde debe haber material, debemos dejar un hueco.

Estos moldes son fabricados con piezas de arena refractaria. Estas piezas se fabrican a su vez con otros moldes. A la arena se le añade un aglutinante para que mantenga su forma. Seguimos en la fundición. Una vez que tenemos construido nuestro molde, lo rellenamos con metal fundido.

Este metal se obtiene de la fundición de lingotes de la aleación elegida. Este proceso es muy crítico en cuanto a tiempos y temperaturas, en el caso del hierro necesitamos más de 1000 ºC para conseguir una colada perfecta. Esta temperatura se queda en 750 ºC si trabajamos con aluminio.

Esa colada se introduce en los moldes y tomará la forma de sus huecos. Una vez que se enfría el material, se solidifica la colada. En ese momento solo queda romper los moldes de arena y recuperar la pieza fundida. Esa arena se puede reutilizar. Como vemos, en este proceso se manejan materiales a temperaturas muy elevadas y no todas las empresas tienen su propia fundición dentro de la planta de montaje.

Por ejemplo, tanto Lamborghini como Koenigsegg encargan sus bloques de motor a terceros. Otra pieza muy compleja de fabricar es el cigüeñal. Primero se moldea, después se le aplica un tratamiento de calor para eliminar posibles tensiones. El paso siguiente es desbastarlo y rectificarlo. Una vez hechos estos pasos se realiza la nitruración.

Este proceso termoquímico que consiste en añadirle nitrógeno a la superficie del metal para que aumente su dureza, resistencia a la corrosión y fatiga. La penetración de este proceso es muy lenta, se considera que penetra aproximadamente un milímetro cada 100 horas de tratamiento. A favor tenemos que no es necesario un posterior templado.

Una vez que las piezas de fundición están acabadas, se pasan al mecanizado, que es donde se rectificarán y se les añadirán roscas si es necesario.

Mecanizado

Comencemos con el cigüeñal del apartado anterior. Ya le habíamos quitado las tensiones, rectificado y nitrurado. Después de este último paso puede que el metal haya variado un poco, por lo que se lapea. El lapeado es un proceso de mecanizado para mejorar el acabado y reducir la rugosidad superficial. Se lleva a cabo frotando dos superficies con un abrasivo muy fino, de esta manera nos aseguramos de que las piezas van a ser perfectas.

Si os han parecido complejos los procesos para la elaboración de un cigüeñal, Ferrari afirma que necesita 25 días para fabricar cada uno de sus cigüeñales. Por supuesto, fabrica más de uno cada vez.

El resto de piezas fundidas sigue un camino similar: desbarbado, rectificado y tratamiento si es necesario. Pensad que los bloques del motor recién sacados del molde tienen un tamaño similar al definitivo, pero no están en las medidas toleradas. Realmente se fabrican un poco más grandes para poder llevarlos a medida quitándoles material.

Quizás os preguntéis por qué no se mecanizan enteramente de un bloque. Las respuestas son varias, en primer lugar es un proceso mucho más complejo, se necesitaría una fresadora de cinco ejes de libertad. En segundo lugar se tardaría mucho más, es un proceso más lento.

Finalmente, tiramos mucho material y además está contaminado. Si un bloque de motor nos ha salido defectuoso, simplemente lo volvemos a echar a la colada. Las virutas procedentes del mecanizado están contaminadas con aceite lubricante, por lo que antes nos debemos deshacer de ese producto que es contaminante para el medio ambiente.

Todo el proceso de mecanizado es automático, todo es fabricado con controles numéricos (CNC), no hay nadie con el taladro o la radial. Ahora bien, en estas fábricas, es más común que las piezas se introduzcan a mano en las máquinas, en vez de con robots.

Una vez acabadas las piezas se miden con un palpador con punta de rubí para certificar que está dentro de las tolerancias permitidas. Ya tenemos todas las piezas, veamos cómo son montadas. La sorpresa vendrá cuando observemos que las marcas más generalistas tienen un montaje más artesanal.

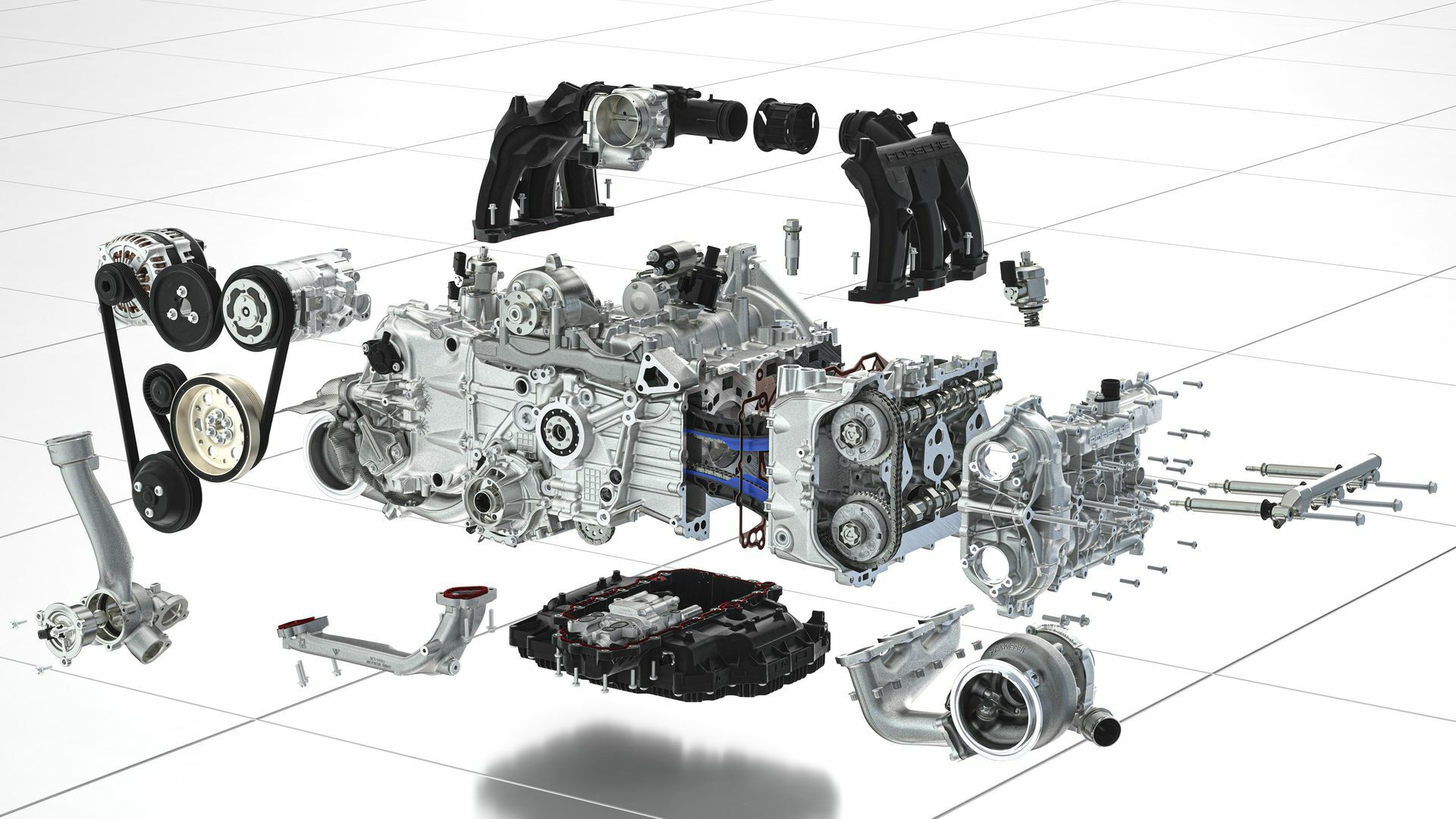

Montaje de motores en Porsche

Volvemos a la compañía de Stuttgart, al mayor fabricante de esta serie. En este caso hablaremos de la planta de Zufenhaussen que fue ampliada en 2016 para construir los V8 de Porsche en principio y luego los de todo el grupo. Esta planta es de construcción moderna con vehículos autoguiados para llevar las piezas y un control escrupuloso para reducir al mínimo la huella energética y los productos contaminantes.

La línea de montaje tiene forma de U y mide un total de 432 metros. En total hay 110 ciclos de trabajo por cada motor, 71 de los cuales están en el área de manufactura. Los procesos son tanto manuales como mediante robots. Lo más usual es que los ajustes se hagan a mano y los robots muevan las piezas más pesadas.

Cada 3 minutos y medio comienza el montaje de un nuevo motor V8. Paso a paso se va completando en estaciones manuales y en estaciones automáticas. En total se emplean 6,2 horas para la construcción completa de un motor V8 de Porsche. Después de ser construido el motor es probado en el banco de pruebas. Para asegurarse de que el motor funciona perfectamente son comprobados hasta 2.300 parámetros.

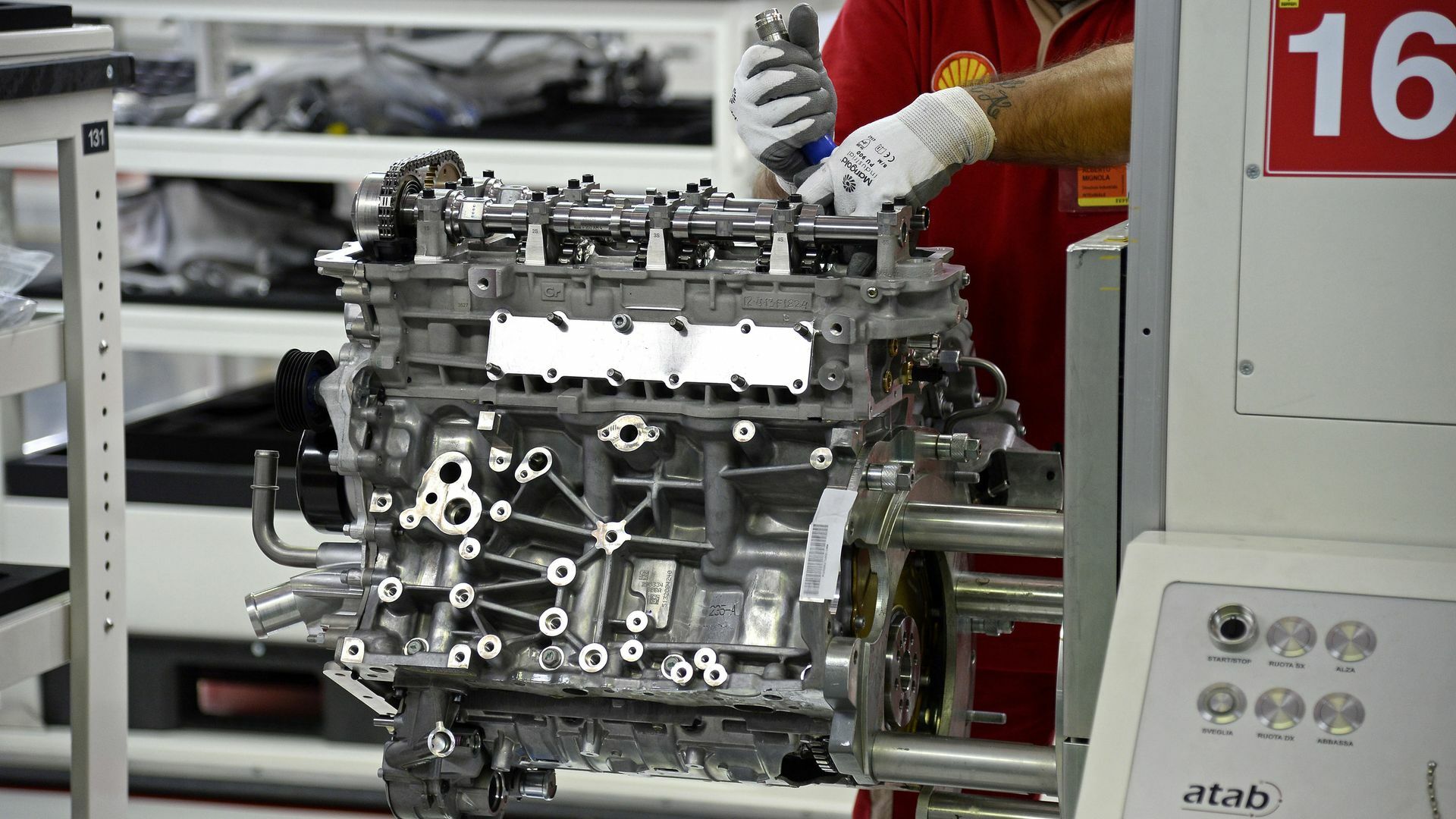

Montaje de motores Ferrari

Volvemos de nuevo a la fábrica de Maranello, donde ya hemos estado en su fundición y entramos en la nave de ensamblado de motores, situado en la parte central de la factoría. Cuando entramos en esta sala, nos damos cuenta de que no estamos una planta al uso. En primer lugar, cuesta adentrarse en la fábrica, pues cerca de la entrada hay varios modelos únicos expuestos, tanto clásicos como modernos, acabados o solo el chasis.

La otra característica peculiar de esta planta es la Formula Uomo, programa iniciado en 1997 para facilitar el trabajo a los operarios. Además de estudios ergonómicos y acústicos, en la planta se incluye un pequeño jardín para que aporte el oxígeno y la humedad necesaria para que los trabajadores se encuentren en las mejores condiciones.

Armándonos de valor para separarnos de los clásicos de la entrada, nos adentramos entre máquinas CNC, encargadas de que todas las piezas de nuestro motor tengan el tamaño adecuado. Se introducen manualmente en cada estación para realizar el proceso adecuado. Como en todas las plantas las máquinas están numeradas, como sus automóviles, todas las máquinas llevan un cavallino.

Una vez que están todas las piezas en medidas, se llevan a las estaciones de montaje, donde nuestro motor tomará forma estación a estación. En esta planta se conjugan las estaciones manuales con las automáticas. De las estaciones automáticas, la más llamativa es la del montaje del asiento de las válvulas. Sabemos que las válvulas de los motores se abren y se cierran para dar paso a la entrada de aire fresco y a la salida de los gases ya quemados.

Las válvulas pasan a través y se cierran contra este asiento, por lo que deben aguantar la presión de los cilindros, la temperatura de los gases de escape y el embate de válvulas al cerrar. Dado que los motores que estamos construyendo deben estar preparados para estirar mucho de vueltas y erogar mucha potencia, esta pieza sufre más que en un motor normal.

La solución es que el asiento sea de un material más duro que el aluminio de la culata, correcto, pero hay que fijarlo de manera perfecta. Para conseguirlo, Ferrari ha desarrollado una técnica: introducir esta pieza con forma de anillo en un baño de nitrógeno líquido (muy muy frío) para que se contraiga y colocarlo después en el bloque del motor. Al incrementar su temperatura aumenta de tamaño y quedará incrustado en la culata.

Esto es realizado por robots, uno de ellos se encarga de colocar estos anillos en el baño de nitrógeno y el otro los extrae y los coloca en la culata correspondiente. Como estos robots se pasan los anillos uno a otro, pero nunca se tocan, les han llamado “Romeo” y “Julieta”.

En esta fábrica se montan tanto motores Ferrari como Maserati. El año pasado se contruyeron unos 117 motores al día, en el caso de la marca del cavallino se construyen 45 de la serie V8 y 11 de la V12.

Cambiamos de marcas y de países, vamos a ver cómo se fabrican los motores de dos marcas que no son exclusivas de superdeportivos. Nos vamos a Alemania para visitar una marca que aun no hemos analizado. Nos vamos a una fábrica de Daimler-Benz, y como estamos hablando de vehículos especiales, vamos a ver el montaje de un motor AMG.

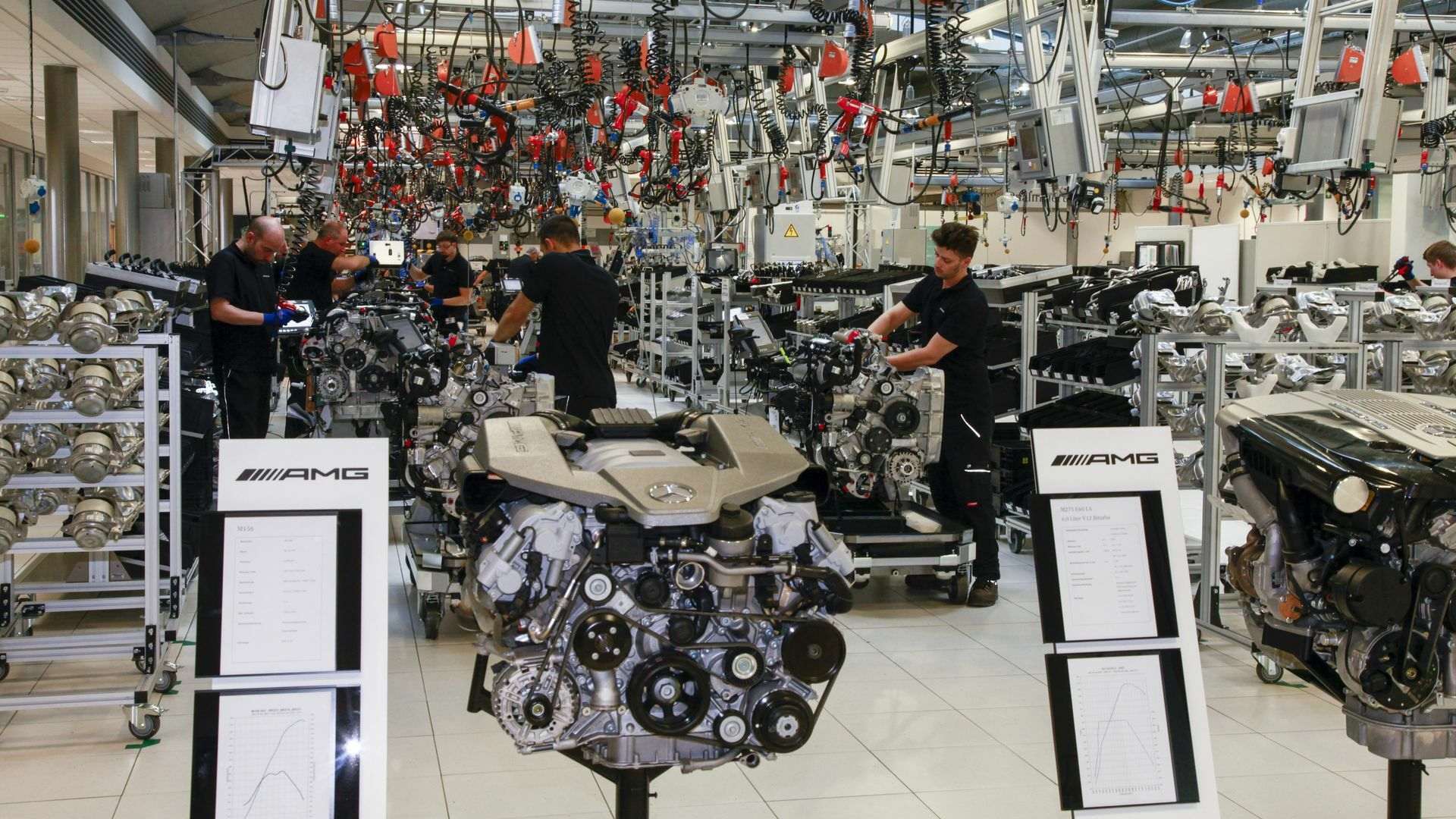

Montaje de motores Mercedes AMG

Los motores AMG de Mercedes-Benz son montados en dos plantas diferentes, en Mannheim los V12 y en Affelterbach los V8. La nota curiosa de esta submarca frente a las marcas que hemos visto es que utiliza la técnica de montaje “un hombre-un motor”. Esto es, cada motor está montado por un único operario que es el responsable del buen funcionamiento del mismo.

Para el nuevo motor AMG de cuatro cilindros y 2 litros con turbocompresor, con un rendimiento de hasta 211 CV por litro y denominación M 139 se ha rediseñado el puesto de trabajo. El carro sobre el que se montan los motores es totalmente independiente, de manera que no tiene cables que molesten al operario. Además, todas las herramientas eléctricas son a batería, por lo que tampoco tienen que estar fijadas a ningún sitio, simplificando la parte alta del carro.

Por descontado, todas las herramientas están estudiadas ergonómicamente para facilitar el trabajo al operario. Dentro de esas herramientas eléctricas a baterías aparece una totalmente nueva: una tablet. Esta tablet hace de manual y guía de montaje, pues proporciona indicaciones de trabajo al operario. De esta manera nos aseguramos de que todos los procesos se realizan de manera correcta sin utilizar papel.

Además del carro actualizado y la tableta, se añade un nuevo carro. Cada montador dispone de un carro autoguiado que le sigue en sus movimientos. En este carro se encuentran todas las piezas que se utilizarán en el motor. Esta técnica viene heredada del sistema de producción Toyota, poka-yoke.

Un detalle que nos recuerda que estamos en una fábrica de deportivos es que estos carros autoguiados tienen carteles de “Start your engine”, “AMG performance parts” o “AMG performance inside” con grafía deportiva. Para darle más aspecto deportivo al montaje, la zona está acotada con líneas rojas y blancas. De esta manera parece que los motores se construyen en el pit lane de algún circuito.

Además de estas modificaciones, todas las estaciones de comprobación de la anterior versión del motor se han reducido a tres. En éstas se comprueba el par del motor, fugas de fluidos y estanqueidad de los cilindros. Todo esto se comprueba y queda grabado en el sistema informático.

El M139 es un motor muy pequeño para lo que estamos viendo en estos artículos, pero es tratado con el mismo cariño que a sus hermanos mayores. Incluso el montaje acaba igual. Como el motor es montado por un único técnico, al acabarlo coloca una placa con su nombre y firma que lo acredita.

Montaje de motores Nissan

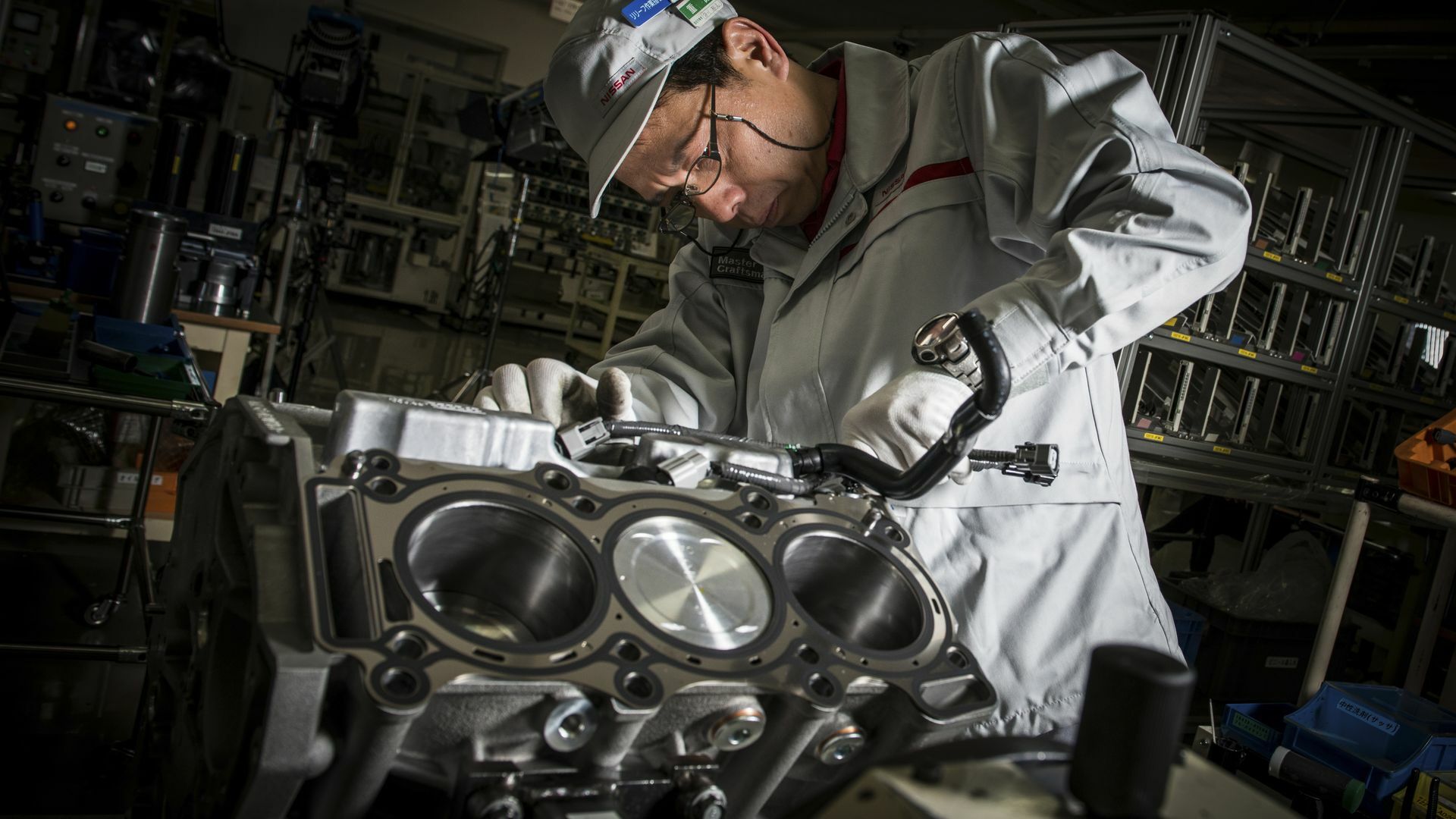

Cambiamos de fabricante y de continente, nos vamos al lejano oriente, a la fábrica de Nissan en Yokohama, Japón. Hasta ahora hemos conocido modelos de motores, plantas de fabricación, algunos procesos y sabemos que algunos técnicos firman los motores, ahora vamos a conocer personalmente a cuatro de ellos.

Izumi Shioya, Nobumitsu Gozu, Tsunemi Oyam y el líder del equipo, Takumi Kurosawa, son los únicos técnicos formados para montar el motor VR38 de un Nissan GT-R. Estos cuatro maestros artesanos, o takumi en japonés, montan “un hombre, un motor” totalmente a mano el VR38. Este detalle es cuanto menos curioso, la marca más generalista es la más artesanal para el motor de su superdeportivo.

Es más, la apertura de las válvulas de la versión del motor de 2007 se ajustaba de manera automática, ahora este ajuste es totalmente a mano

Kurosawa nos cuenta que, pese a que las piezas estén fabricadas correctamente, tienen ciertas holguras inferiores a las décima que se deben tener en cuenta a la hora de montar. Estas holguras no pueden ser detectadas a máquina, es el operario el que las tiene en cuenta para repartirlas en el montaje.

Cuando instalan un cigüeñal, miden hasta la micra, se aseguran de que la medida no esté falseada por una mota de polvo o pequeña mancha. Una máquina no sería capaz de detectarlo, pero un takumi está entrenado para hacerlo de inmediato.

Al colocar los cilindros, se aseguran de que están perfectos, simplemente por el sonido que hace el martillo al introducirlos en las camisas. Otro punto que comprueban es que la cadena de la distribución esté bien ajustada. Esto lo hacen notando las vibraciones colocando la yema de un dedo sobre el motor al ralentí.

Estos takumi se toman muy en serio el montaje de un motor que puede llevar un vehículo a más de 300 km/h. Después de 6 horas de montaje, 374 piezas se transforman en un motor de 545 CV. Al finalizar, y después de las comprobaciones pertinentes, cada montador añade una placa con su nombre al motor certificando que es perfecto y digno de ser montado en un GT-R.

Vamos a dar el último salto hoy, volvemos a Europa.

Montaje de motores Koenigsegg

Nos vamos a una pequeña localidad costera muy cerca de Dinamarca llamada Ängelholm. Muy cerca de su aeropuerto se encuentra la fábrica de unos de los superdeportivos más exóticos. Koenigsegg es un fabricante de muy baja tirada, produce unas 20 unidades al año, por lo que solo hay un técnico encargado de montar su motor, aquí lo de “One man, one engine” es algo por definición.

Tiene mucho mérito que una empresa haya desarrollado un motor propio con tan pocas unidades a la venta. Christian von Koenigsegg nos cuenta que empezaron a desarrollar un motor basándose en un V8 de competición de Ford, pero que le hicieron tantas modificaciones que ya solo se parece en que es un V8 a 90º y en su separación entre cilindros.

El motor nació con la idea de ser el más potente y más rápido del momento, cosa que consiguió en 2002 con 627 CV y 390 km/h, respectivamente, al superar al McLaren F1. La última versión de este motor, montada en el Jesko, eroga 1.298 CV con gasolina convencional y 1.625 CV con E85 (15% gasolina 85% etanol) por su mayor poder antidetonante.

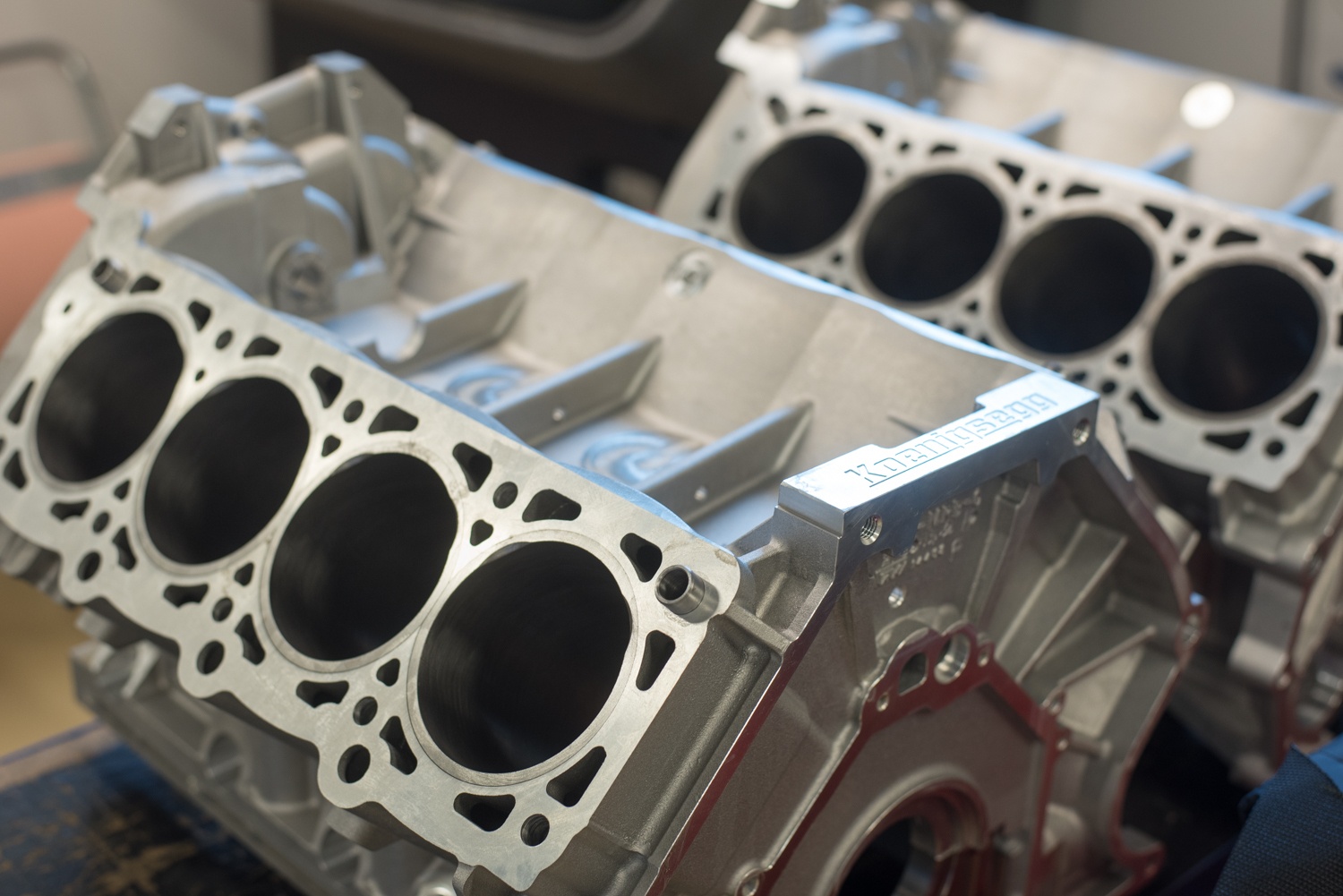

El bloque de nuestro motor sueco preferido comienza su vida en una fundición en el Reino Unido llamada Grainger and Warrall. Esta fundición es elegida porque también fabrica bloques para F1, toda una tarjeta de presentación.

Los cilindros y las culatas también se fabrican fuera de la empresa y son llevadas a la fábrica de Ängelholm para mecanizarlas en sus centros de mecanizado. Una vez en cotas, Matt es el encargado de montarlas para formar el motor.

De este motor destacamos varios aspectos. En primer lugar tiene una carrera muy larga: 95 mm. Cuando este motor llega a las 8.250 RPM la velocidad de los pistones es muy elevada, por lo que deben ser muy ligeros para moverse así. Sus pistones alcanzan los 26,1 m/s de velocidad media, muy cerca de los 26,5 m/s de un F1 V6 de la era híbrida y algo por debajo del Audi R8, el coche de serie con mayor velocidad media de pistón, con 26,9 m/s. En este caso pesan 287 gramos y esto se consigue reduciendo su tamaño.

La parte superior de los cilindros tiene un recubrimiento cerámico para conseguir una mayor duración y además están decorados con el logotipo de la marca.

Además de la gestión de los gases de escape, otra curiosidad es que sus escapes no tienen exactamente la misma longitud, como suele ser en vehículos de este tipo. Se sacrifica algo de pureza de sonido y suavidad de motor, pero se aprovecha toda la potencia. Una vez acabado el motor, se le añade la caja de velocidades y las transmisiones. En el caso de ser un Regera será una transmisión con una única marcha y una motorización híbrida.

Dejamos a todos estos motores y a sus transmisiones en un lado de nuestra fábrica, en el artículo siguiente los uniremos al chasis que también vimos fabricar en un proceso denominado “matrimonio”.

En espíritu RACER | Cómo se fabrica un automóvil de serie limitada – Vuelve a leer la parte IV | Lee la parte VI

Este reportaje ha sido realizado gracias a las aportaciones de los miembros de nuestra comunidad a través de Patreon. Así podemos seguir realizando periodismo de motor de calidad sin depender de los ingresos publicitarios. Puedes ayudarnos a partir de 1 euro al mes.

2

2

J.J. López

Portador del contagioso virus de los coches desde los once años. Ingeniero en informática, programador de robots y visión artificial que lo piensa todo en coches. Amante del arte, técnica y tecnología en movimiento, esto es, apasionado incondicional del automóvil.Fantástico reportaje, como todos los de la serie. Añado el vídeo con “Romeo y Julieta” en la fábrica de Ferrari:

https://www.youtube.com/watch?v=tpDnQoqGB0o