En esta serie de artículos hemos visto cómo se construye un vehículo a partir de bobinas de metal, se crea el chasis uniendo piezas y se prepara para la intemperie antes de pintarlo. Después de un inciso para hablar de los procesos empleados en el ensamblaje de un automóvil, hemos visto que la mayoría de ese trabajo se realiza a mano.

En el artículo precedente vimos muchas cosas interesantes: hay que conectar una gran cantidad de cables, los sistemas de seguridad se montan al inicio, el salpicadero se introduce de una pieza, el parabrisas y otras lunas pegadas se colocan por robot y además el chasis se une al propulsor, transmisión y suspensión en un complejo proceso llamado “matrimonio”. También vimos que no importa mucho el tipo de propulsor, el trabajo es similar para todos ellos.

El matrimonio es el proceso más importante del montaje y marca el inicio del final, es más, ahora hablamos de automóvil en vez de chasis. Los accesorios más importantes que nos quedan por añadir son las ruedas, los asientos, el volante y las puertas. Recordamos que la colocación de los componentes no siguen el mismo orden en todos los fabricantes, por ejemplo, en Volkswagen se llega al matrimonio sin las guarniciones y el Fiat 500 se llega con las puertas ya colocadas. Volvamos a la línea de producción y vamos a completar a nuestro vehículo hasta su último puesto.

Accesorios de motor después del matrimonio

Como es de pensar, no basta con unir las dos mitades de un automóvil en el matrimonio, todavía quedan muchos más accesorios que colocar. En primer lugar hay que terminar con todo el montaje del propulsor. La mecánica está prácticamente lista, pero hay una gran cantidad de conectores y de tubos por unir.

En la primera imagen podemos ver a dos operarios trabajando en un Volkswagen Tiguan en las estación justo después del matrimonio. A pesar de que este proceso está muy automatizado, todavía se depende de manos y ojos humanas.

En la imagen siguiente vemos a un operario colocando componentes a otro Volkswagen, en este caso un Golf VII. Como dato a destacar, en ambos modelos se coloca el motor sin los radiadores, por lo que hay gran cantidad de tubos sueltos. Si os fijáis, el tubo que va al radiador del aire acondicionado está fijado con una goma elástica roja al brazo izquierdo del chasis. El tubo estaba fijado para que no molestase en el matrimonio automático, como vimos en el pasado artículo.

Este tipo de trabajos son muy complejos para un robot y una persona lo hace sin problemas. Para poder automatizar esto o debemos esperar a que los robots tengan más habilidades a buen precio o diseñamos otro sistema de retención y colocación de tubos. Ambas opciones se descartan en favor de la mano de obra.

En la imagen también podemos ver el interior del Golf dos estaciones más adelante y observamos dos cosas. Por una lado, no hay puesto nada del guarnecido, al igual que el Tiguan se hará después. Por otro lado podemos ver cómo el volteador que sujeta cada automóvil gira al lado que facilite el trabajo al operario.

Accesorios externos

Seguimos montando accesorios más allá del motor bloque del motor. En la imagen de la izquierda vemos a tres operarios montando el bloque que forman los grupos ópticos y la calandra con los típicos “riñones” de la marca. Si os fijáis en ese grupo lleva dos conos montados que apuntan hacia el motor, y en el motor hay dos tacos de poliamida verde con un taladro del mismo diámetro. Esto sirve para llevar el conjunto justo a su sitio, así podremos atornillar sin más. Después de colocarlo, hay que desmontar esos útiles de guiado.

Es interesante ver cómo la forma interior del capó delantero del BMW casa completamente con el vano del motor. De esta manera aísla de ruidos y calor, además de guiar mejor el paso del aire. Por cierto, en el momento de tomar la imagen hay un operario trabajando, dos mirando y no están en España, esto es Múnich.

En la siguiente imagen vemos a dos empleados conectando cables eléctricos de un Fiat 500 en la planta de Toluca, México. En ambas imágenes vemos que los vehículos tienen ya las puertas colocadas, lo que indica que su interior ya está acabado o queda muy poco.

Paragolpes

Seguimos completando a nuestro vehículo. En este caso añadimos los paragolpes, aunque realmente no es este elemento el que para los golpes. En realidad solo para los golpes hasta 4 km/h, más allá se deforman y no recuperan su forma original. Lo que realmente para el golpe es la estructura sobre la que está atornillado.

Como cualquier otro accesorio ha aumentado su complejidad con el paso del tiempo. Al principio eran barras cromadas a las luego se les añadió un taco de goma. En los años 70 se normalizó el uso de plástico y hoy en día son muy detallados, aerodinámicos, con sensores de aparcamiento y cámaras. Están hechos así para reducir los daños a los peatones en caso de atropello y los daños a otros vehículos en colisiones de baja velocidad.

Como es un objeto ligero, hay varios modelos por vehículo y no es rígido, es más fácil colocarlo a mano.

Más accesorios

Seguimos atornillando, acoplando y conectando. Los automóviles de hoy en día son muy complejos y hay que trabajar en todas sus partes. Contrastan estas imágenes colocando un simple piloto trasero de un Audi Q2 a los trabajos en la parte inferior de un Jeep Cherokee.

Fijándonos en la segunda imagen podemos observar varios detalles de arriba hacia abajo. Los pasos de las puertas tienen una protección plástica para no arañarlos en el montaje. Las llantas están protegidas también para evitar arañazos. Finalmente, vemos a dos especialistas trabajando en la parte inferior del Jeep, pues en un todoterreno hay muchos componentes en esa parte. Estas especialistas están sentadas sobre confortables butacas situadas sobre raíles que les permite moverse hacia adelante y atrás.

Durante todo el proceso de construcción de automóviles se estudian las posiciones óptimas para el trabajador. Asientos móviles, manipuladores ingrávidos, vehículos autoguiados, exoesqueletos y giradores de chasis están diseñados para mejorar las condiciones de trabajo de los operarios. Se evitan accidentes y pérdidas de productividad por lesiones o bajas, y ellos trabajan más cómodos.

Ruedas

A la vez que añadimos el propulsor a nuestro vehículo también añadimos las transmisiones y las suspensiones, por lo que ya podemos colocar las ruedas. Este proceso se realiza como muchos de los que hemos visto antes, el operario lleva las ruedas a su sitio y con la ayuda de un manipulador ingrávido. Todas las tuercas se aprietan a la vez con atornilladores automáticos que controlan el par de apriete para que las ruedas estén perfectamente ancladas.

Asientos

La evolución de los asientos ha ido paralela al resto de dispositivos. De ser unas butacas fijas de piel, escay o paño han pasado a tener motores, múltiples posiciones, calefacción, centralita eléctrica, airbags, sensores de presencia, climatización, función masaje, y hasta altavoces. La manera de colocarlo es común a la que estamos viendo: el operario toma el asiento con un manipulador ingrávido, lo lleva al sitio, lo conecta y lo atornilla.

Las imágenes anteriores muestran el fuerte contraste entre el Renault R4 de 1977 y los asientos de un BMW Serie 3 actual. En el caso del R4, vemos que los asientos del utilitario son más similares a tumbonas de playa que a los de un turismo actual. Por otro lado, analizando la estructura del modelo francés vemos que tiene el fondo plano, tamaño reducido y bastante altura libre. Hoy en día diríamos que es un crossover entre turismo, industrial ligero y todocamino.

La siguiente imagen nos muestra a una operaria comprobando unos asientos de BMW antes de colocarlos. Además de comprobar el tejido y montaje hay que comprobar que funcionan todos los componentes electrónicos. Para ello se conecta el asiento a un dispositivo que certificará que todas las opciones funcionan correctamente y así podrán ser instalados con la seguridad de que no habrá ningún problema en ellos. El sensor que se está probando es el de presencia en el asiento, si detecta la presencia por peso activará el airbag si se produce un accidente y mostrará el aviso de colocación de cinturón de seguridad.

Es muy habitual que los asientos los construya una empresa de componentes especializada, como pasa con los salpicaderos. Lo habitual es que haya un fábrica de asientos cercana a la línea de producción. En muchos casos comparten una línea de suministro, esto es, la línea por donde llegan los asientos arranca en la empresa de componentes. Para hacerlo de manera óptima, los tiempos del fabricante de asientos con los de la línea de montaje deben estar perfectamente sincronizados.

Otra vez aparece el sistema informático de control de producción. Ahora nos damos cuenta de que el control no sólo tiene en cuenta la línea de producción, si no que también hay que comunicarse con los fabricantes de componentes auxiliares.

El sistema informático genera el pedido de lo que se necesita y su fecha de entrega, para que el componente tenga listo el material en el momento necesario. De esta manera, llegado el día, el sistema pedirá al proveedor que cuelgue en la línea el juego de asientos del vehículo que llegará al puesto de instalación unos diez minutos después. Si no, la fábrica se ve obligada a parar, como ya le pasó por ejemplo a SEAT en julio de 2015.

Volante

El momento de la colocación del volante es cuando ya no hay queda gran cosa por colocar en el interior y aun no hemos puesto las puertas. En la primera imagen vemos que una especialista está colocando el volante de una monovolumen.

En la segunda imagen vemos a un técnico de Volkswagen colocando el airbag del mismo. En ambos casos vemos que los guarnecidos están colocados, pero no la consola superior. Sin embargo la pantalla de la consola no está colocada en el alemán, cada fabricante trabaja a su ritmo.

Este es otro proceso muy costoso de automatizar completamente, más aun tratándose de un sistema de seguridad pasiva como lo es el airbag.

El volante es otro de los componentes que ha cambiado muchísimo. La forma exterior se mantiene, pero la complejidad va en aumento. De ser el mango, con forma de aro, de la caña de dirección, ha pasado a ser el centro de mando del vehículo. En el volante tenemos los accesos al ordenador de a bordo, la radio, el teléfono y a veces el cambio de marchas. Por descontado, también aloja el airbag del conductor.

Curiosamente, el próximo gran cambio del volante será que se separará físicamente de la caña de dirección y se convertirá en un mero sensor de giro, al igual que los volantes de los videojuegos y simuladores. Algunos modelos podrán ocultar por completo el volante cuando circulen en modo autónomo (nivel 5) para ganar espacio a bordo. Ídem pasará con los pedales.

Puertas

Al principio del artículo anterior comenzamos el montaje separando las puertas del chasis para facilitar el montaje de todas las partes. Comentamos que se enviaban a otra línea en paralelo en la que se montan a la vez que el resto del vehículo. En las imágenes anteriores podemos ver un ejemplo de ellos.

Por supuesto, todo está controlado por el sistema informático de producción. De esta manera las puertas vuelva a su chasis de origen, con las opciones pedidas ya instaladas y coincidentes con el guarnecido.

Veamos otro ejemplo de proceso manual y automático. En la imagen superior vemos a un operario pasando el cableado en el interior de una puerta de un Mini. Como vemos tiene un guante especial para no arañarse el antebrazo. Es una tarea difícil de automatizar, pensemos que hay que pasar un cable desde el exterior, tomarlo desde dentro y sacarlo. Para hacer eso se necesitan dos brazos, esto es, dos robots. ¿Se podría hacer? Pues sí, aunque esta no sería rentable.

En este caso el problema sería el paso del cableado y el encajado de los guarnecidos, lo que implica que debería haber varias estaciones, con robots en todas y tener todas las opciones programadas. Repito, se podría hacer, pero no sería rentable por ahora.

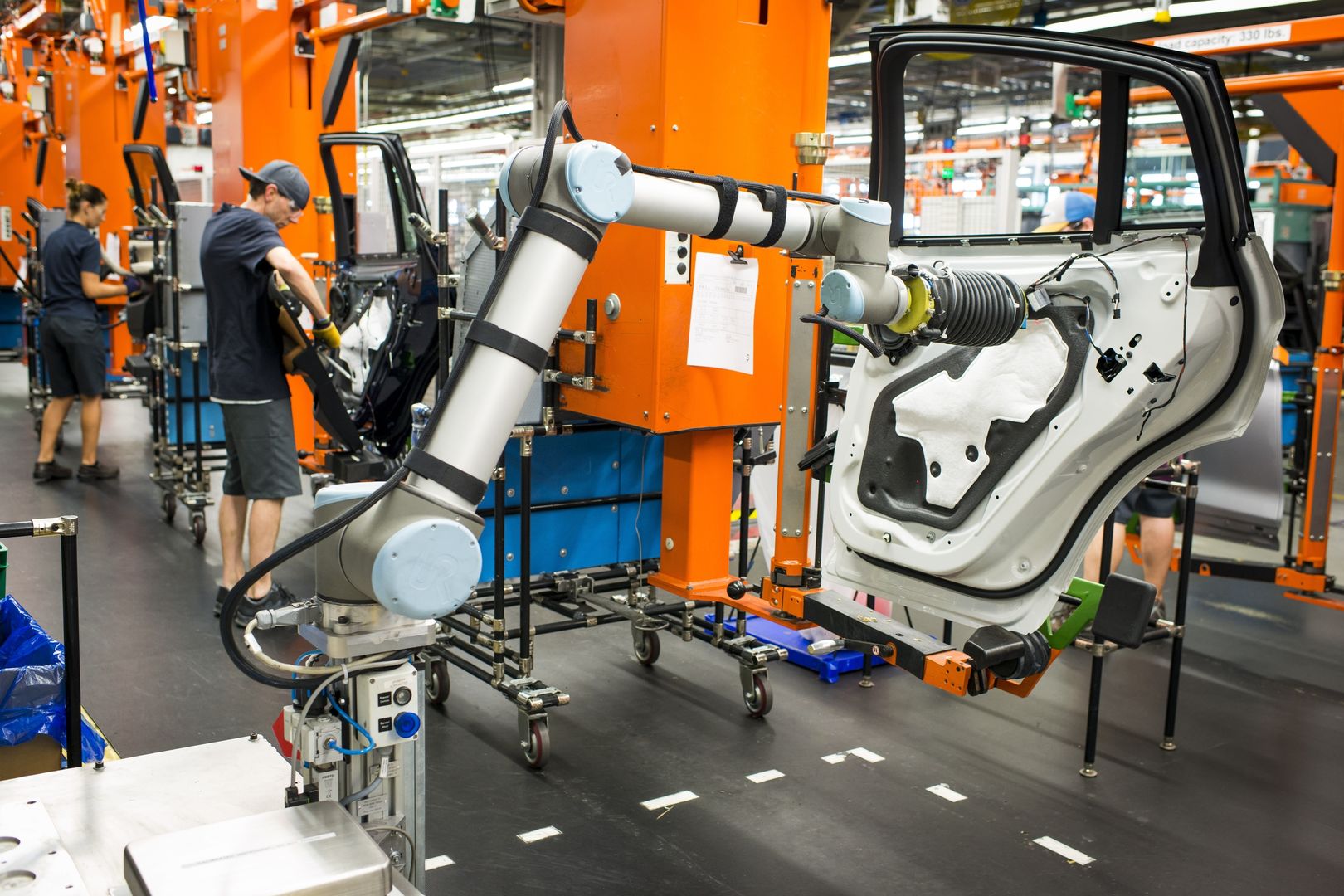

Sobre estas líneas vemos un robot colaborativo en una planta de BMW que ayuda a los técnicos. En este caso es un Universal Robotics. Esta marca es muy reciente, se fundó en Tennessee (EEUU) en 2008, aunque su tecnología apareció en 2001 en una colaboración con la NASA. Es el primer fabricante de robots industriales que utiliza la inteligencia artificial.

La idea es memorizar el par y la velocidad de todos los ejes en las trayectorias realizadas las primeras veces. Después utilizar esa información para optimizar sus trayectorias en tiempo y energía, con es misma información puede detectar rápidamente un colisión. Así puede trabajar sin ninguna protección más que su “delicadeza”.

El trabajo del robot mostrado es bastante sencillo. El operario instala el cableado, cristales y altavoz en la puerta. Después coloca un material fonoabsorbente antes del guarnecido. Este material es autoadhesivo y lo que hace el robot es presionar todo su borde con un pequeño rodillo para que se pegue perfectamente.

Ya tenemos las puertas preparadas y sólo tenemos que colocarlas. Los operarios vuelven a utilizar los manipuladores ingrávidos. En este caso toman las puertas desde los cristales mediante ventosas, para no dejar ninguna marca en la chapa.

Simplemente queda acoplarlas, atornillarlas y conectarlas. Ya estuvieron en ese sitio cuando la carrocería estaba en blanco, por lo que el ajuste ya estaba hecho. Este es uno de los últimos pasos importantes en el montaje de nuestro vehículo, pasamos al final.

Ya está nuestro vehículo totalmente montado, con su color correspondiente y con todas las opciones que pedimos, sin embargo le queda un proceso para poder decir que tenemos un vehículo acabado. Lo veremos en la entrega siguiente, ya la última de esta serie.

3

3

J.J. López

Portador del contagioso virus de los coches desde los once años. Ingeniero en informática, programador de robots y visión artificial que lo piensa todo en coches. Amante del arte, técnica y tecnología en movimiento, esto es, apasionado incondicional del automóvil.COMENTARIOS