En el primer artículo de esta serie –“Estampación y soldadura”– vimos que la materia prima de un automóvil de serie son bobinas de metal. Este metal es principalmente acero y, a veces, aluminio. Son varias las aleaciones que se utilizan y su espesor varía de unos 0,7 mm a poco más de 2 mm. Estas bobinas se cortan en hojas y se les da forma en prensas enormes, generalmente en varios pasos. También vimos diferentes maneras de unir esas chapas. Hoy partimos de un grupo de cientos de esas chapas con formas y tamaños diferentes para montar nuestro automóvil.

El ensamblado es un proceso muy automatizado, pues hay que manipular piezas metálicas grandes que se unen para hacerse más grandes aun, por lo que a cada paso la pieza final es cada vez más pesada. En cada estación tenemos robots que manipulan piezas y otros que sueldan. Es curioso ver cómo las pinzas de soldadura y los manipuladores varían según los puntos que deben soldar, así las vemos cortas y curvadas, largas, rectas, etc.

Si estos procesos son técnicamente complejos ahora se complican más con el factor tiempo: una vez que empezamos a construir en línea no puede haber ningún retraso, un parada en una estación detiene a toda la línea. Para optimizar el tiempo de proceso, todas las paradas deben durar lo mismo, por lo que el número de robots puede cambiar de estación a estación, pero la duración de su trabajo no. Para evitar paradas inesperadas se realizan mantenimientos preventivos y se cambian los componentes fungibles mucho antes de que se agoten. De esta manera evitamos paradas imprevistas en la línea, pensad que una avería tonta, como quedarse sin electrodos de soldadura, no detiene a un robot, detiene a 70.

La plataforma

El primer paso del ensamblado es construir el fondo del chasis, da igual que vayamos a construir un turismo, un furgón comercial o un SUV: el inicio es formar la plataforma, que es como se denomina a esta pieza. Su construcción no se realiza en una única estación, si no en varias. En cada una de las estaciones se añade más componentes hasta que es completada.

Examinando la plataforma nos indica qué tipo de automóvil estamos construyendo. En la primera imagen de la fila superior vemos la plataforma de un utilitario, en concreto un Citroën C4 Cactus, vemos que su batalla es corta y apenas tiene zonas planas, todo su espacio está utilizado. La segunda imagen es la de un BMW Serie 6, en la que hay mucho más espacio, gran batalla, maletero grande y un gran hueco para el motor.

La tercera imagen es de una Mercedes-Benz Sprinter, su fondo es totalmente plano para maximizar la capacidad de carga, solo deja de ser plano el vano del motor y los pasos de las ruedas. La cuarta imagen es una pick-up Honda. Un todoterreno tradicional está formado por largueros de fundición y un chasis en escalera, en este caso se han sustituido los largueros de fundición por otros formados por chapa soldada.

Una cosa común que vemos en todos los chasis actuales es que las piezas tienen varios colores, esto indica que son diferentes materiales y tratamientos. Cuando vemos una pieza de metal muy oscuro, por ejemplo, indica que está conformado en caliente o en inglés hot forming. Este material lo vemos principalmente en las estructuras de seguridad, como el pilar B. Si vemos que las piezas están unidas mediante remaches, muy probablemente uno de esos metales es aluminio.

Las plataformas actuales son diseñadas para que admitan modelos diferentes. Esto se consigue haciendo que las piezas que forman esa plataforma sean intercambiables por otras de diferente tamaño, así la podemos hacer más grande o más pequeña según el modelo a producir. Por ejemplo, si tenemos una plataforma en la que la parte de la segunda línea de asientos tiene dos tamaños, podemos tener un modelo y su versión alargada, solo tendríamos que modificar los laterales. Podría ser el caso de la plataforma BMW Serie 3 cuando la alargamos 110 mm para hacer el GT o el L para el mercado chino.

Con estos datos entendéis mejor por qué es tan importante para los fabricantes el compartir plataforma con otros modelos y otras marcas: se ahorra tiempo, dinero y se reutilizan materiales.

Soldadura de laterales

A la vez que se empieza a fabricar el fondo o plataforma se lanza en paralelo la producción por separado de los laterales del vehículo. La intención es construirlos lo más grandes posible para que sea más fácil su montaje. En la imagen superior de la izquierda podemos ver una estación de soldadura del lateral de un pequeño Adam; observad en el vano de la puerta la cantidad de elementos de control que tiene. Calculo unos 20 cepos neumáticos con otros 40 sensores de posición (dos por cepo), que nos indicarán si cada uno de estos está abierto o cerrado.

Para soldar un lateral, al igual que otras partes soldadas, primero tendremos que poner las piezas, bien a mano bien a robot, en un molde. Las piezas estarán sujetadas por estos cepos neumáticos para que garanticen su posición hasta la hora de ser soldadas. A veces hay que sincronizar la apertura de estos cepos con la soldadura de algunos puntos, pues no siempre podemos acceder a todos los lados.

En la imagen central vemos un lateral de un Mini cinco puertas que lo porta otro robot y lo lleva a los de soldadura. Observad el color más oscuro del pilar B, esto es debido a que está hecho con moldeado en caliente (hot forming). En la imagen de la derecha podemos ver el lateral de un BMW Serie 7 en el que también se aprecia el pilar B y el larguero inferior moldeado en caliente. Si ampliáis la imagen podréis ver que el arco superior formado por un tubo en fibra de carbono.

Montaje de laterales

Ahora sí, tenemos la plataforma acabada en la línea y los laterales montados. La plataforma se sitúa en la estación correspondiente de la línea de producción y ahora le añadiremos los laterales. Así, con tres piezas casi, casi tenemos el automóvil montado. Gracias a las imágenes sobre estas líneas se comprende que es más recomendable construir todo el lateral de una pieza, pues simplifica su montaje. Este es el motivo de que este proceso esté vedado a la manipulación por personas, pues son piezas muy pesadas que hay que colocar con exactitud en su sitio.

Una vez colocados los laterales, se les sujetará con cepos neumáticos temporalmente, el siguiente paso es unirlas entre sí por medio de puntos de soldadura. En las siguientes estaciones les irán añadiendo más piezas y puntos de soldadura, hasta que quede cerrada la parte inferior.

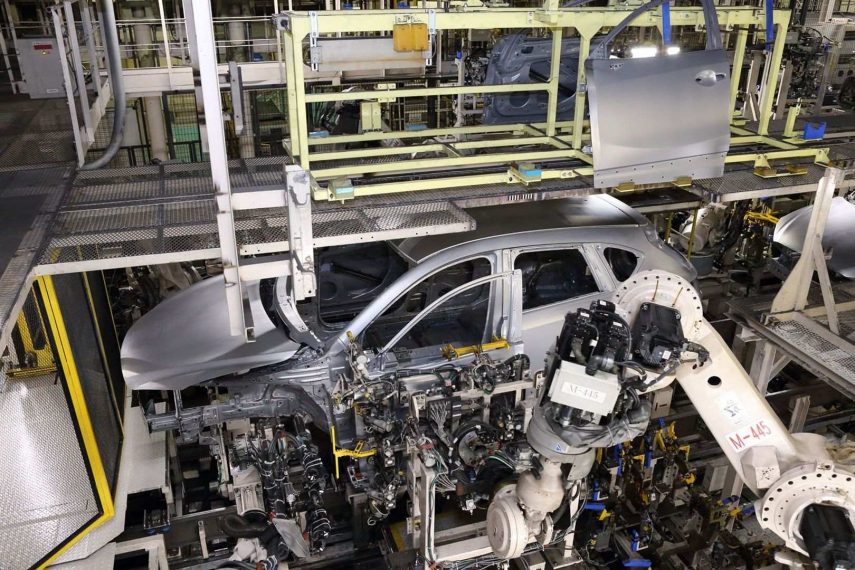

En la primera imagen mostrada vemos cómo los robots que sostienen los laterales de un Compass están esperando a que se sitúe la plataforma siguiente. En las otras dos imágenes, vemos cómo un robot lleva el lateral completo a la plataforma en la planta de Mazda en Ujina, Japón.

Montaje del techo

Una vez que tenemos unidos la plataforma a los laterales y los travesaños inferiores, colocamos los dos travesaños que son la estructura del techo. En las dos primeras imágenes podemos ver estos dos travesaños, pues todavía están al descubierto. Es interesante comprobar cómo la forma de las pinzas de soldadura van cambiando de acuerdo a los puntos que deben soldar.

En la tercera imagen vemos cómo uno de los robots sostiene la chapa que será el techo del próximo vehículo que se detenga en la estación. El vehículo del fondo a la derecha tiene los travesaños colocados y el de la izquierda le falta el central, por lo que vemos la progresión en el montaje.

Para el manejo de chasis acabados se han diseñado robots cada vez más grandes, este es el caso del Fanuc M2000 que tenemos sobre estas líneas. Este brazo pesa 9.300 kg y es capaz de manejar hasta 1.200 kg de carga útil, estirado en su posición más baja mide 2,5 m de altura.

Este tipo de robot no solo se utiliza para mover piezas de una parte a otra, si no que también los puede sostener cerca de otros robots que le soldarán más puntos o les añadirán más piezas. Para este proceso se suelen coordinar entre ellos, de manera que la pieza que sostiene el robot genera un sistema de coordenadas para los otros, estas coordenadas se desplazarán con sus movimientos. De esta manera los otros robots que suelda variarán su posición si se mueve el principal.

Colocación de puertas

Una vez que tenemos cerrado el chasis de nuestro automóvil debemos colocarle las puertas. Las puertas deben ser guiadas hasta su vano, una vez allí se colocan perfectamente centradas. Este guiado puede ser tanto manual como por robot.

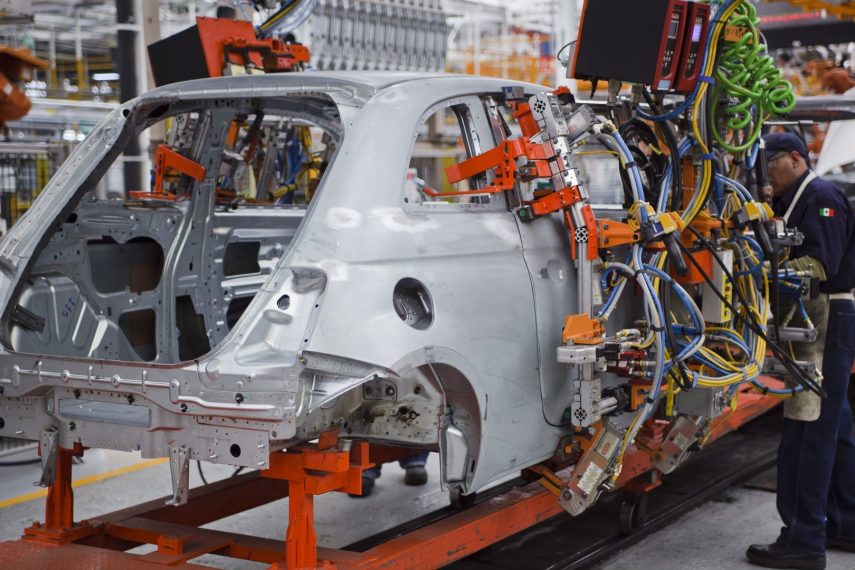

En la imagen de la izquierda vemos cómo el soporte de la puerta del Fiat 500 se ha llevado a mano en una planta FCA de México gracias a un sistema ingrávido, que ayuda al operario a manejar todo el dispositivo. En las imágenes central y de la derecha vemos cómo se hace en la planta de Mazda en Ujina, Japón, para el Mazda CX-5. En esta planta son colocadas enteramente por robots tanto las puertas laterales como el portón trasero.

Detalles del ensamblado

Una cosa que hemos pasado por alto en este artículo es que en cada estación definimos más el producto final, me explicaré mejor. La plataforma es la misma para un mismo modelo, por lo que si queremos fabricar 100.000 vehículos de un modelo y sus variantes debemos fabricar 100.000 plataformas. Si el mismo modelo hay que fabricarlo en versión dos puertas o cuatro, tendremos que tenerlo en cuenta para montarlo en una estación u otra, ya que los laterales son diferentes. Después, cuando ponemos el techo debemos ponerlo cerrado o abierto según la opción pedida por el cliente final, pero no pasa por otras estaciones, si no por la línea común.

Todas las opciones deben correr paralelas a la línea de producción para que los robots traten al chasis de la manera correcta, por lo que debemos colocar un sistema de identificación al chasis para saber en cada momento qué debe llevar esa unidad.

Hay un elemento muy importante en la producción que hemos omitido: el sistema informático. Aquí no es como nuestro primer proceso de cortado de tubos, en un automóvil elegimos: modelo, número de puertas, familiar, versión alargada, techo solar o panorámico… y esto es sólo en opciones de chasis, luego vendrán colores y equipamientos. Debemos tener en cuenta todas estas diferencias a la hora de producir para tener todo el material dispuesto justo antes de necesitarlo y debemos aplicarlo al chasis correcto. Poco a poco nos percataremos de la importancia del sistema informático de producción, más complejo día a día, debido al incremento del número de opciones.

En la imagen de la izquierda vemos de nuevo la línea de Mazda en Ujina, esta vez controlada por robots Kawasaki. En esta línea podemos ver que la primera unidad tiene el techo cerrado, pero las unidades siguientes lo tienen abierto, al igual que en la imagen central, donde son operarios los que colocan piezas. Tanto en una estación como en la otra debemos tener claro qué chasis debe llevar la opción de techo abierto o no.

En la imagen de la derecha tenemos un almacén temporal de chasis de Nissan X-Trail fabricados en Rusia, esperando entrar en pintura, que es donde nos quedamos por hoy. En el próximo artículo seguiremos explicando cómo se fabrican los automóviles actualmente continuando por la sección de pintura.

5

5

J.J. López

Portador del contagioso virus de los coches desde los once años. Ingeniero en informática, programador de robots y visión artificial que lo piensa todo en coches. Amante del arte, técnica y tecnología en movimiento, esto es, apasionado incondicional del automóvil.Fantástico artículo J.J., como siempre. Una visión muy clara de las “cocinas” del automóvil.