Hemos estado en muchos países viendo todos estos detalles y en este artículo nos quedaremos en uno de ellos, en el Reino Unido. Es curioso el caso de este país. Sus marcas de automóviles generalistas recibieron un golpe muy fuerte en las crisis energéticas de la década de los 70 del siglo pasado y han acabado desapareciendo.

Actualmente toda la industria del motor generalista del Reino Unido está en manos de grupos extranjeros: alemanes, franceses, japoneses, indios… Por otro lado, conserva marcas de vehículos fuera de serie, si bien la mayoría pertenecen a un grupo automovilista, las más pequeñas son las independientes.

En este artículo veremos cómo se fabrican los deportivos y berlinas que nacieron con el volante en el “right side”, es decir, el lado “correcto”.

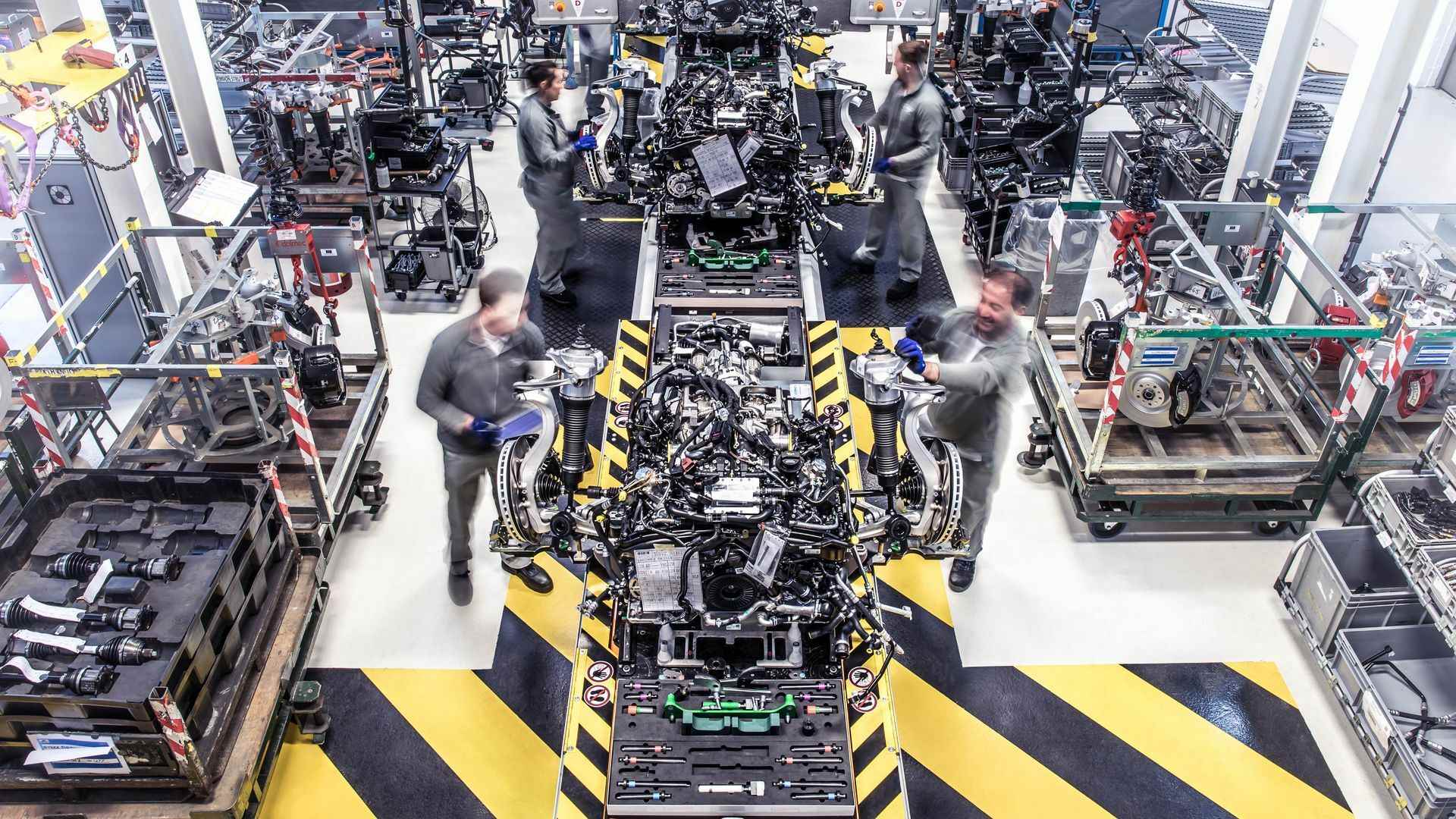

Línea de ensamblado de Bentley

En 1919 Walter Owen Bentley fundó una empresa automotriz para “construir un buen coche, un coche rápido, el más rápido de su clase”. En 1931 fue adquirida por Rolls-Royce, durante estos años los Bentley eran prácticamente un remarcado de los Rolls-Royce.

En 1998 Bentley fue adquirida por el grupo Volkswagen por el ímpetu de Ferdinand Piech, nieto de Ferdinand Porsche, y con el objetivo de completar el grupo en el segmento del superlujo. Desde entonces los Bentley tienen plataforma de aluminio y motores de última generación, y son tan lujosos y cuidados como antes. Esta conjugación de tradición y modernidad llega a todas las partes de la empresa, por ejemplo dispone de un almacén informatizado que mantiene 60.000 piezas para todos sus modelos construidos desde 1955 hasta hoy.

Vayamos a la fábrica ubicada en Crewe, al norte de Inglaterra y en el centro de la isla de Gran Bretaña. La fábrica dispone de tres líneas de montaje: la del Bentayga, Continental y Flying Spur; la del Mulsanne acaba de finalizar esta semana.

De nuevo encontramos diferencias entre el lujo, superlujo e hiperlujo. El cupé de la casa necesita unas 110 horas para ser ensamblado, tanto el SUV Bentayga como el Flying Spur necesita unas 130 horas, y la gran berlina Mulsanne necesitaba unas 400 horas. Recordad que un turismo generalista se conforma con unas 10 horas.

Retomamos nuestra deportivo de lujo inglés, recordad que ya hemos construido su chasis de acero y aluminio. El mayor de ellos pesa 570 kg y está compuesto por 5.800 piezas que hay que soldar de manera que parezca un bloque esculpido, por lo que hay que lijarlo hasta que desaparezca cualquier indicio de unión.

Después de eso lo hemos pintado a mano, añadiendo varias capas de color encima de la protección e imprimación. Este número de capas es variable según la curvatura de la carrocería, de esta manera serán más o menos capas para que el resultado final sea igual por todas partes.

En paralelo se ha construido el motor. El tradicional V8 de 6,75 litros ya ha llegado al final de su vida y será reemplazado. El motor más potente de la casa es el W12 y cada uno necesita de 30 técnicos y 13 horas y media para montar a mano sus 294 piezas. Al motor se le añade el tren propulsor: caja de velocidades, transmisiones, suspensiones y manguetas.

Todos estos componentes llegan a la línea de producción. De nuevo separamos las puertas del resto de la carrocería para ser montadas en otra línea. Como los Bentley son vehículos de lujo, los apartados del confort y la estética interior cobran una gran importancia. A la vez que se fabricaban el grupo propulsor y el chasis, en otra parte de la empresa se trabajan con las pieles y el interior de madera.

El número de piezas de piel que componen el interior del un Bentley es sorprendente. El vehículo que menos materia prima consume es el Continental Convertible, con un total de 10, esto es, en un 2+2 descapotable caben 10 vacas, esto da para un chiste.

En el otro extremo, dentro de un Mulsanne (berlina de 5 metros) caben 15 vacas. En Bentley se toman muy en serio su interior, de las 400 horas que se necesitaban para construir un Mulsanne, unas 150 se dedicaban a la piel.

Decimos unas 150 horas, porque si se eligen puntadas personalizadas pueden llevar de 20 a 40 horas más. El nivel de maestría de los guarnicioneros es tan elevado que son capaces de identificar sus puntadas. El resto de mortales debemos volver esa piel y comprobar sus iniciales bordadas.

El primer paso es revisar esta piel en busca de imperfecciones, que deben ser muy pocas. Las reses proceden del norte de Europa, de lugares tan fríos que no prosperan los mosquitos de manera que no tiene picaduras de estos molestos insectos. Tampoco puede haber vallados que provoquen heridas en su piel.

Los guarnicioneros marcan las posibles imperfecciones para que queden fuera de los recortes. Se colocan en la mesa de corte y se cortan de manera automática. Los desechos del corte son reutilizados para artículos de piel de máxima calidad como cinturones o billeteros. Una vez recortadas, se unen mediante las puntadas con el dibujo y el color seleccionados por el cliente. Un automóvil entero suele llevar unas 20.000. En el caso de un volante de un reciente Flying Spur, se utilizan 5 metros de hilo para los 168 puntos de cruz utilizados, y coserlo lleva un total de 3 horas y media.

Para ensamblar los cuatro asientos se necesitan 12 horas más de trabajo manual. Por cierto, si les queremos añadir la B alada en los asientos, debemos añadir 5.103 puntos más por cada asiento. Hablando de asientos, por supuesto podemos encargar asientos infantiles de piel a juego con el resto del vehículo o bien con el color preferido de nuestro retoño. También destacamos que la tapicería no solo es en piel, también se dispone de otros materiales con origen no animal, como los textiles o Alcantara.

Otra artesanía de importancia en un Bentley es la madera

Años atrás se utilizaban maderas de nogal, roble o cerezo para su confección, ahora se han incorporado más, como la koa hawaiana. En la actualidad la madera se obtiene de árboles caídos, Bentley decidió no talar ningún árbol para sus interiores ni obtenerlos de zonas en conflicto. Una vez obtenida la madera, se planta un árbol que lo sustituya. Para conseguir esto hay que viajar por todo el globo para obtener esa madera. Una vez obtenida se corta en láminas de 0,6 mm que compondrán los interiores.

Cada nuevo proyecto que se inicia se reúnen todas las láminas necesarias para el automóvil provenientes del mismo árbol. Por supuesto estas piezas deben ser perfectas, estamos construyendo vehículos de cientos de miles de euros. Este proceso de selección es totalmente manual y se utilizan unos dos días de trabajo.

El motivo de seleccionar todas las láminas del mismo árbol es porque aunque las maderas de la misma especie son muy similares no envejecerán igual. De esta manera no habrá diferencias entre paneles en la larga vida que se espera de un Bentley. Esta madera es montada con láminas opuestas para obtener el efecto espejo y mostrar simetría.

Después de montar los paneles son lijados y lacados, después se dejan 72 horas en reposo para que la madera se acabe de adaptar a su nueva forma. Transcurrido este tiempo se pulen a espejo con una composición de cera creada por la casa y ya están preparados para el montaje.

Ahora ya tenemos todos los componentes necesarios para el montaje final. En la carrocería se comienza a colocar los mazos de cables, en el caso del Mulsanne puestos uno tras otro medirían más de 3 kilómetros de longitud y pesan unos 50 kg. Junto con el cableado se añaden las tuberías necesarias, que no son pocas: combustible, aire acondicionado, frenos, servodirección y refrigeración, principalmente.

A continuación se colocan los tableros, en este caso con su sentido real de la palabra, por la cantidad de madera que tiene en su interior. También es momento de colocar el salpicadero, al no tener las puertas ni asientos.

Llegamos de nuevo al punto más importante del montaje, donde se unen el grupo propulsor y el chasis en el proceso llamado matrimonio. Se unen y se atornillan firmemente, en este momento ya se puede hablar de automóvil. Por cierto, seguid la indicación de Bentley: los tornillos se deben introducir y dar las primeras vueltas a mano.

El paso siguiente es añadir la parrilla delantera con los paragolpes frontales y el grupo de iluminación. Poco después se colocan sus ruedas.

Otro paso importante es colocar los parabrisas. Un par de operarios toman un parabrisas con ventosas y lo encolan. Acto seguido lo colocan en su sitio antes de que la cola se polimerice.

Seguimos con los asientos y los elementos opcionales elegidos. Además de las combinaciones de colores, puntadas y dibujos sobre la piel, también podemos elegir que nos fabriquen huecos por cualquier parte del habitáculo para guardar nuestros objetos personales.

¿Os preocupa perder vuestros auriculares inalámbricos? No hay problema, en la parte frontal de vuestro reposabrazos se puede incorporar una caja con el cargador. Hablando de opciones, daremos un pequeño repaso a ellas. Lo primero que debemos pensar es que hay que mimar tanto al conductor como a un pasajero posterior, quien suele ser el dueño si es un sedán.

En los años 80 lo más de lo más en un automóvil de lujo era tener una nevera y un fax entre los asientos delanteros. El fax ya no tiene sentido en un automóvil ni en casi ninguna oficina, para ello disponemos de tabletas en los asientos traseros.

Por otro lado existen varias opciones de botelleros para mantener la bebida en su temperatura perfecta. El botellero queda entre los asientos, en el espacio del maletero y el reposabrazos hace de mesita. Esta mesita también puede ser ajedrezada por si queremos jugar una partida al ajedrez o las damas.

Por supuesto podemos pedir copas fabricadas por Bentley, con el anagrama de la B alada en su base. También podemos pedir unos pulverizadores de perfume hechos a medida y su hueco correspondiente en las puertas para mantener siempre fragante la parte trasera.

¿Debemos mantener nuestra apariencia física siempre perfecta? No hay problema, en una de las bandejas de la parte trasera colocamos un espejo, un cepillo y un peine a juego con el resto del coche.

¿Qué os gusta hacer en vuestro tiempo libre? El SUV Bentayga ofrece múltiples opciones para su maletero. Podemos colocar un conjunto de tres compartimentos separados para almacenar diferentes alimentos, bebidas y cubiertos. Estos compartimentos están forrados en la piel que deseemos y pueden contener el anagrama repujado de Bentley o bien el bordado que nosotros deseemos.

¿Os gusta la caza? Pues estáis de suerte, también se dispone de un conjunto con dos bandejas para el maletero y una bolsa para hasta dos escopetas. En las bandejas disponemos de huecos a medida para el transporte de cartuchos, bebidas, prismáticos y cascos protectores para los oídos. Para completar el conjunto, dispone de un humidificador para puros, entiendo que para después de la caza, pues el humo pondrá en aviso a nuestras posibles presas.

¿Os gusta más la pesca? También hay opción en el maletero para vosotros. Disponemos de cuatro cañas y unos tubos de piel para almacenarlos. También tenemos unas bolsas de la misma piel para almacenar redes. En mitad del maletero tenemos tres cajas extraíbles, la principal para aparejos de pesca, otra para bebidas y otra impermeable para llevar las posibles piezas. ¿Os gusta hacer vuestras propias moscas? En la caja central disponéis todo el material para ello.

Además de las cañas, aparejos y bebidas, también hay un hueco preparado para colocar las botas. Este hueco está fabricado en neopreno para no mojar a nuestro Bentley.

¿Os gusta más la cetrería? Si lo vuestro es cazar con halcón tenéis la opción perfecta. El esquema es similar a los que hemos visto, en este caso las cajas desmontables están cubiertas de corcho. Volvemos a tener una preparada para la bebida y las otras dos exclusivas del acabado. Dentro del maletero disponemos de todo lo necesario para que nuestro halcón esté cómodo, con todo el material a mano, la tapa del maletero se puede extender para proporcionar sombra y nuestro ave puede viajar en el interior del habitáculo.

Después de acabar el interior se colocan las puertas que se separaron de la carrocería al inicio de la línea de montaje. Una vez que tenemos colocados todos los componentes de nuestro Bentley hay que revisar que todo esté perfecto. En total hay que revisar de 500 a 650 puntos y no todos en parado.

La primera prueba en marcha son 6 kilómetros y medio sobre una pista de rodillos, si todo va bien, el coche se saca a la calle. Una vez fuera se recorren unos 25 kilómetros alrededor de la fábrica para comprobar que todo esté bien. Que todo esté bien no es suficiente, no olvidemos que estamos hablando de Bentleys, además de que todo esté bien no debe oírse ningún ruido ni notar ninguna vibración de más.

Además del chequeo por carretera, todos los Bentley deben pasar la “prueba del monzón”. El vehículo es chorreado con 1.820 litros de agua para comprobar que el cierre de las puertas es perfecto. Este agua está tintada con un reactivo a la luz UV para comprobar que no ha llegado al interior del habitáculo.

El paso final es la validación de todos los componentes en un túnel de luz. Ahí se comprueba que todo está en su sitio y si la pintura no es perfecta se pule hasta que se obtiene el acabado perfecto. Vayamos a otra empresa de limusinas.

Línea de ensamblado de Rolls-Royce

Viajamos hacia el sur para ver cómo se fabrican las berlinas de lujo más famosas del Reino Unido y del mundo. La fábrica se encuentra en Goodwood, cerca del famoso circuito, del palacete de Lord March, donde se celebra el Festival de la Velocidad, y a 15 kilómetros del lugar de residencia de Sir Henry Royce.

Cuando BMW adquirió la empresa se propuso modernizarla, por lo que la planta es de nuevo diseño. El lateral de la línea de producción está completamente acristalado, de manera que entra la luz natural y desde fuera se aprecian los trabajos. A esta zona se le conoce como la milla de cristal.La manera de realizar los Rolls-Royce es muy similar a los Bentley: se construye el motor y el chasis de aluminio, en este caso en Alemania. En paralelo se construyen todos los accesorios del interior. La carrocería se recibe, se desmontan sus puertas y se montan en paralelo. Se colocan los cables y tuberías. Al mismo tiempo se construye el interior incorporando los paneles de madera y todos los accesorios tapizados. El salpicadero se coloca en este momento, antes de las puertas y de los asientos.

La carrocería y el equipo propulsor se unen en el proceso denominado matrimonio. Después de ese punto se colocan todos los componentes interiores como el tapizado y los asientos. Una vez todo está colocado, se comprueban todos los componentes, incluyendo pruebas de estanqueidad y en marcha.

La explicación es escueta al ser muy similar al apartado anterior, así podemos centrarnos en las diferencias que hacen a los Rolls-Royce únicos entre el resto de automóviles y entre otros Rolls-Royce.

Por ejemplo, en un Phantom necesita 43 piezas de madera en su interior, algunas de ellas contienen hasta 28 láminas. Entre estas capas se colocan piezas de aluminio para fortalecer el conjunto y prevenir el astillado en caso de impacto.

El ganado del que se obtiene la piel para el interior también es especial. Esta vez procede de los Alpes de establos que mantienen las reses sueltas, sin cerramientos de alambre. De nuevo es la necesidad de que la piel carezca de marcas por los mosquitos o por el alambre.

Otro detalle típico de la casa es mantener un hueco para guardar de la manera más elegante y práctica un paraguas para el lluvioso clima del Reino Unido. Este hueco queda libre al abrir la puerta. Por descontado, ese paraguas es totalmente personalizable y puede tener el tejido combinado con el interior o estar a contraste.

En cuanto a los bordados, se han fabricado varios a medida. En 2010 se diseñó el bordado de un halcón con 21.000 puntos de costura. Por otro lado, se fabricaron varias unidades que homenajeaban a la música pop británica en el que se bordaron las canciones más influyentes del género. El cliente manda.

Ambos casos quedan en nada cuando un cliente de Estocolmo apasionado de las flores, pidió que bordaran el interior de Phantom con rosas. Y no de una rosa cualquiera, la variedad elegida fue desarrollada por el criador de rosas Harkness Roses, es llamada Phantom Rose y solo se cultiva en los parterres de Rolls-Royce. Pues sí, Rolls-Royce tiene su propia flor.

El color elegido para la rosa es el blanco y el fondo donde está cosido es azul pavo real. Este motivo se repite con variaciones por todo el techo, puertas y salpicadero con mariposas de diferentes colores. La cantidad de puntos de costura asciende a un millón. Se ignora el precio pagado por esta unidad, pero cualquier cantidad multiplicada por un millón suele ser un número muy alto.

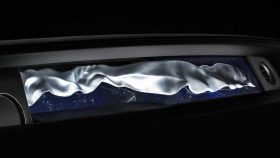

Seguimos hablando del techo. Una de las opciones más famosas de los últimos sedanes de Rolls-Royce es el denominado Starlight Headliner, al que llamo “cielo estrellado”. Un Rolls-Royce es tan grande que a la hora de ser iluminado de noche necesita una gran potencia luminosa.

Si esa luz está concentrada da un aspecto un poco frío, casi de nave industrial. Todavía es peor si sufrimos de fotofobia. En 2006 un cliente que padecía esa enfermedad encargó que cambiaran la luz potente por otra cosa. El lema de la casa es: “coge lo bueno y conviértelo en lo mejor; si no existe, diséñalo”, y eso hicieron. Para este cliente cambiaron el plafón de luz por 800 miniluces.

Tanto gustó la solución que pidieron permiso al cliente para tomar esa idea y expandirla a todo el techo. Se amplió su número, la intensidad luminosa de estas luces es desigual y también su inclinación para asimilarlo más a un cielo real. La manera de construirlo es pasando manualmente fibras ópticas por perforaciones en la piel del techo.

En la actualidad este cielo estrellado contiene de 1.400 a 1.600 luces y se tarda unas 9 horas en fabricarlo. Si el diseño es original se suele tardar una semana completa entre su diseño y fabricación. Entre los diseños personalizados podemos destacar que un cliente pidió que formaran el escudo de armas de la familia, otro cliente pidió que se formaran las constelaciones Osa Mayor y Osa Menor, un tercer cliente encargó que las luces formaran el anagrama de la casa separado de las estrellas.

Vayamos al salpicacero. Para el Phantom VII de 2017 se creó The Gallery. El interior de este vehículo es tan grande que el salpicadero queda muy soso si no le colocamos nada. Tampoco vale llenarlo sin ton ni son, queremos llenarlo con algo elegante y exclusivo. ¿Qué hay más elegante y exclusivo para el interior de un automóvil que una obra encargada a un artista para llevarla en el salpicadero? Esa fue la idea de Giles Taylor, director de diseño de Rolls-Royce en esa época.

La idea final fue la de colocar todos los diales y el reloj del automóvil detrás de un cristal templado que corre todo el salpicadero y que el cliente final buscara a un artista para que colaborase con Rolls-Royce en el espacio libre delante del copiloto.

En otras palabras, un Phantom VII puede llevar una galería de exposición de arte en el salpicadero. Son varios los ejemplos propuestos por la marca: pieza metálica, tapiz de plumas, agujas con piedras preciosas, motivos tribales, etc. Pues nada, otra cosa más para elegir, todo para que nuestro Phantom sea único en el mundo.

Entre tantos diales, obras de arte y pantallas, ¿sabéis por qué todavía llevan un reloj analógico los Rolls-Royce? Bueno, por una parte viste mucho, pero sobre todo es para apreciar que su tic-tac es audible con el vehículo en marcha y así presumir de coche silencioso.

Una vez acabado el montaje de nuestro vehículo y de sus opciones, se le somete a la prueba del monzón, para comprobar que todo está bien sellado. Se examina completamente y se realizan pruebas en carretera. Si todo es correcto, se vuelve a pulir y ya se puede entregar a su cliente final. En el caso de un Phantom, se calcula que se emplean en total 450 horas en el diseño de su equipamiento y su elaboración. Recordad que todo se ha fabricado a mano y solo se han utilizado dos robots para su pintura.

Por cierto, de los Rolls que se fabricaron homenajeando a los músicos británicos hubo uno dedicado a Shirle Bassey, cantante de temas para películas de 007 como “Goldfinger”, “Diamonds are for ever”, “Moonraker” o más recientemente “Quantum of Solace”. Todas estas canciones recuerdan a un coche británico, pero no a un Rolls-Royce.

La semana que viene visitaremos Gaydon, sede de Aston Martin, y de otros fabricantes muy relevantes del Reino Unido como Jaguar y McLaren.

En espíritu RACER | Cómo se fabrica un automóvil de serie limitada – Vuelve a leer la parte VI | Lee la parte VIII

Este reportaje ha sido realizado gracias a las aportaciones de los miembros de nuestra comunidad a través de Patreon. Así podemos seguir realizando periodismo de motor de calidad sin depender de los ingresos publicitarios. Puedes ayudarnos a partir de 1 euro al mes.

2

2

J.J. López

Portador del contagioso virus de los coches desde los once años. Ingeniero en informática, programador de robots y visión artificial que lo piensa todo en coches. Amante del arte, técnica y tecnología en movimiento, esto es, apasionado incondicional del automóvil.COMENTARIOS