Seguimos produciendo el vehículo de nuestros sueños después de haberlo encargado. En la entrega pasada vimos cómo se fabrica el chasis de un superdeportivo de manera muy automática, el Porche 911. Ahora veremos otros automóviles con menos cantidad producida.

El principio básico es el mismo, grandes bobinas se recortan y se llevan a enormes prensas. Estas prensas les dan forma. La unión de diferentes piezas forman estructuras. Estas estructuras se unen a otras, que finalmente se transforman en chasis.

En este artículo hablaremos de otras marcas que fabrican menos unidades al año. Comenzamos con Ferrari, que el año pasado batió récord de ventas, pues pasó de 10.000 unidades, eso sí, de toda su gama. Antes de ir a ver cómo construyen nuestro rabioso cupé en Maranello, explicaremos algunas características de la construcción de chasis de aluminio.

Chasis de aluminio fuera de serie

La manera más económica de construir un chasis es utilizar chapa moldeada y unirla por puntos de soldadura. De esta manera formamos una estructura monocasco a la que se ancla el motor, las suspensiones y da la mejor relación entre tamaño y habitabilidad.

Para construir un chasis de un turismo solo necesitamos moldear unos 300 kg de acero en hojas y unirlos mediante puntos de soldadura. Si partimos de un precio del acero en torno a un euro el kg nos da un coste de unos 300 euros, una ganga; si lo hacemos en aluminio el coste sería el triple, unos 900 euros, muy buen precio para un chasis ligero.

Ahora bien, para calcular bien el coste debemos añadir los costes de la producción, esto es, la manipulación y soldadura de los paneles. Pongamos que sube al doble de precio, aun sería una ganga. Hemos hecho mucha trampa, no hemos contado con lo invertido en diseño y en maquinaria. Toda inversión para construir un modelo la debemos amortizar en cada unidad vendida.

El problema está en que la inversión para una línea de completa de panelado es enorme, se mide en cientos de millones. Pongamos números: si invertimos 500 millones en maquinaria y pensamos vender un millón de unidades amortizaremos 500 euros por unidad, muy bien. Si superamos esa cantidad, ganaremos 500 euros netos por unidad.

Pero estamos hablando de automóviles de baja tirada, si prevemos vender 1.000 unidades tendremos que añadir al precio 500.000 euros solo por la inversión maquinaria. Demasiado incluso para un coche muy caro, no podemos fabricar un automóvil fuera de serie a base de fabricar paneles, por muy práctico que sea. Vemos que la fabricación de paneles es rentable para números muy altos pero no lo es para números bajos.

La solución es solo fabricar los paneles externos y utilizar otras técnicas para fabricar la estructura interna. Estas otras técnicas son la extrusión y el moldeado del aluminio. La extrusión de aluminio es generar tubos huecos inyectando aluminio líquido por un molde abierto, igual que fabricar espagueti, ladrillos o churros. En este artículo hay un ejemplo de moldeado de aluminio.

El coste de estas técnicas varía menos con la cantidad fabricada, por lo que son caras para generalistas pero relativamente económicas para tiradas cortas. La solución es construir un chasis con tubos de aluminio extrusionado, algunos de ellos moldeados en otro proceso, y piezas inyectadas. Sobre ese chasis se unirán los paneles de aluminio, que son la parte vista y no intervienen en la estructura.

Con este sistema se construye una versión actualizada del clásico chasis multitubular, aunque más seguro, más ligero y mucho más rígido. Ahora sí, nos vamos a Italia.

Construcción de un chasis de aluminio Ferrari

Viajamos a unos 20 km al norte de Maranello, hacia la capital de la provincia, Módena, centro de la Terra dei motori. Ubicado en la Via Emilia, en las afueras de esta ciudad encontramos el Stabilimento Scaglietti. Esta fábrica tiene su origen en un taller de chapa y pintura fundada por Sergio Scaglietti. La relación con Ferrari comienza desde el principio, en 1947 Enzo le encargó fabricar un par de guardabarros para una competición.

De reparador pasó a ser carrocero y se dedicó fundamentalmente a fabricar chasis de Ferrari, algunos de ellos en colaboración con Pininfarina. De su lápiz y de su martillo surgieron varios de los diseños más bellos y famosos de la automoción. Los más conocidos son los modelos basados en la serie 250 y podemos destacar algunas unidades del 250 California, 250 TR y 250 GTO.

En 2004 se reconoció la dedicación de Sergio Scaglietti dando su apellido al modelo 612. Esta carrocera fue absorbida por la propia Ferrari y ahora mismo se encarga de fabricar todos sus chasis, con tecnología actual, pero con la dedicación de siempre. En la actualidad se fabrican unas cuatro carrocerías al día.

En Scaglietti hay tres líneas de producción: V8 aluminio, V12 aluminio y fibra de carbono. En el caso de aluminio, son 12 la aleaciones diferentes desarrolladas en exclusiva para los modelos del cavallino, para dar lo mejor en cada pieza, de manera que sea lo más fuerte y ligero posible en cada caso.

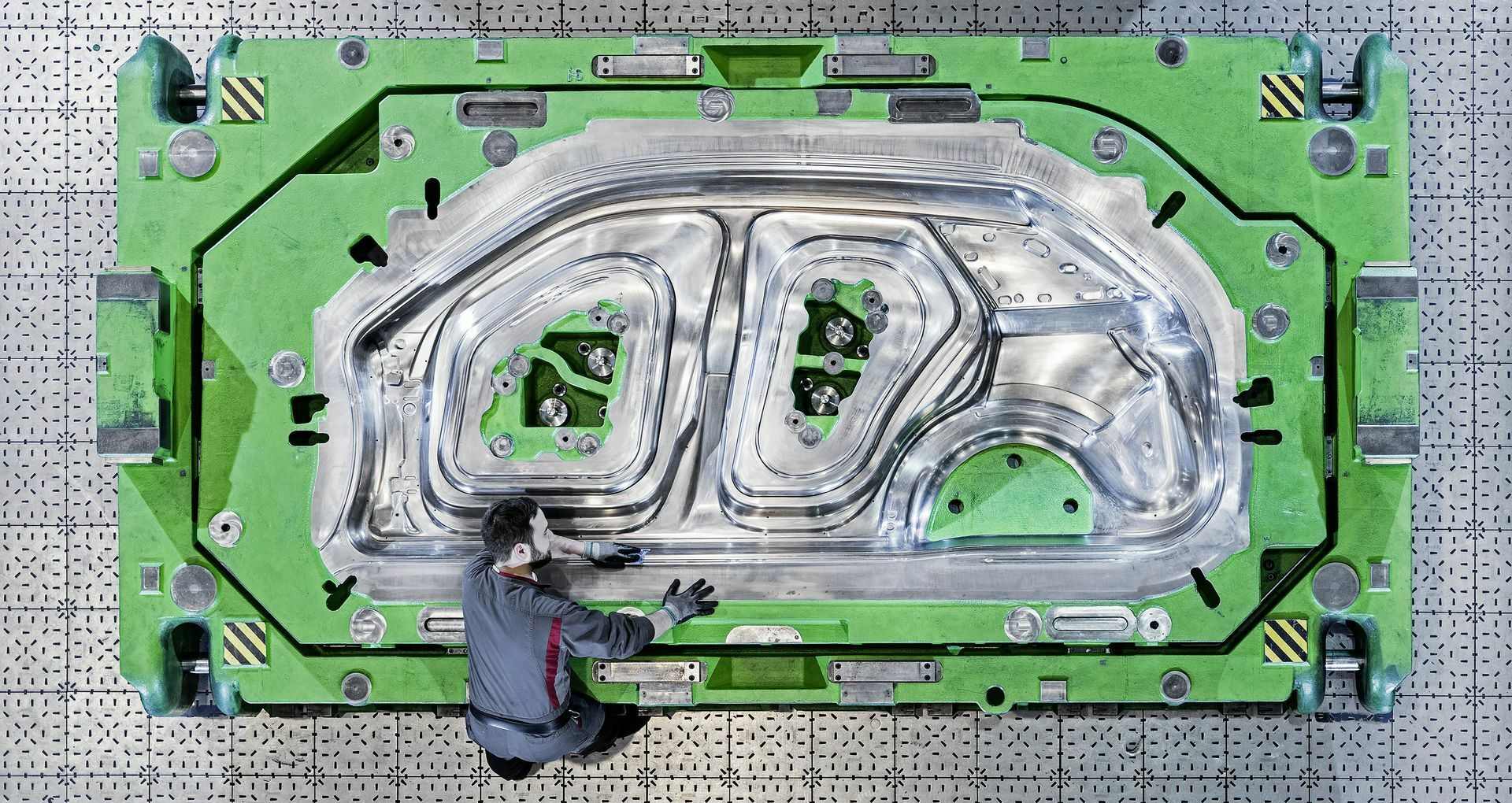

Una parte de este proceso es igual que la de otras fábricas: se generan piezas a partir del moldeado de hojas de metal. Como ya dijimos, la velocidad no es tan importante como en otros modelos, para completar una carrocería V8 se emplean 10 horas y el doble para un V12, pensad que un Ford Fiesta se monta completo en unas 13 horas.

En otra parte de la fábrica se hacen las piezas moldeadas y se preparan las extruidas. Las piezas de aluminio inyectado son los puntos de unión del resto de componentes. La extrusionadas forman los largueros y travesaños tanto de la estructura central como la de los soportes de motor y caja de cambios.

Una vez formada la parte central de la estructura seguimos construyendo el suelo del chasis, a base de unir paneles. En paralelo se construyen los laterales.

Las partes de un chasis de automóvil que más torsión soportan son los anclajes de la transmisión. Construir estas piezas con hojas de aluminio es muy complejo y caro, por eso se utilizan las piezas inyectadas. Como media, cada pieza inyectada sustituye a tres moldeadas.

Las piezas con menor espesor son soldadas por robots con la técnica de soldadura por resistencia. Las piezas extruidas y las piezas de fundición son unidas por soldadura de gas inerte (MIG). Algunos años atrás, todas las soldaduras MIG del chasis se realizaban a mano, en la actualidad la proporción a bajado a un 40 % de las piezas.

Como hemos dicho antes, con estas producciones tan bajas no sale rentable la construcción de máquinas complejas, es preferible hacerlo a mano

Después de soldar el chasis y los paneles que forman la carrocería, toda la estructura se somete a un control dimensional. Por un lado, se miden todas las hendiduras entre paneles y puertas de una manera muy sencilla. Simplemente se coloca una galga y se comprueba que sea constante.

Por otro lado, la carrocería se mide con un robot cartesiano que porta un palpador con punta de rubí. Si algún panel sobresale o está hundido, se retoca a mano a base de lija o de martillo, todo ha de quedar perfecto en un automóvil así. En el caso del 488 GTB se toman 301 medidas para comprobar que todo está en su sitio.

El último paso es medir y almacenar 1.200 puntos de cada carrocería en un proceso que dura 2 horas. Una vez concluido, se envía a Maranello, donde entrará en la línea de pintura.

Construcción de un chasis de aluminio Aston Martin

Saltamos a la isla de Gran Bretaña, concretamente a la ciudad de Gaydon, a mitad de camino entre Londres y Mánchester.

En los alrededores de esta pequeña población de unos 500 habitantes se encuentra el Museo Británico del Motor, una planta de Jaguar-Land Rover con las oficinas centrales de Land Rover y las oficinas centrales y una planta de fabricación de Aston Martin, que es a donde vamos a ver cómo construyen nuestro bello cupé.

Dentro de la nave de producción vemos que partimos de nuevo de los mismos componentes: hojas, tubos y piezas fundidas, todo en aluminio. Las piezas se conforman y se funden de una manera similar a otras marcas, pero se ensamblan de una manera muy diferente por dos motivos.

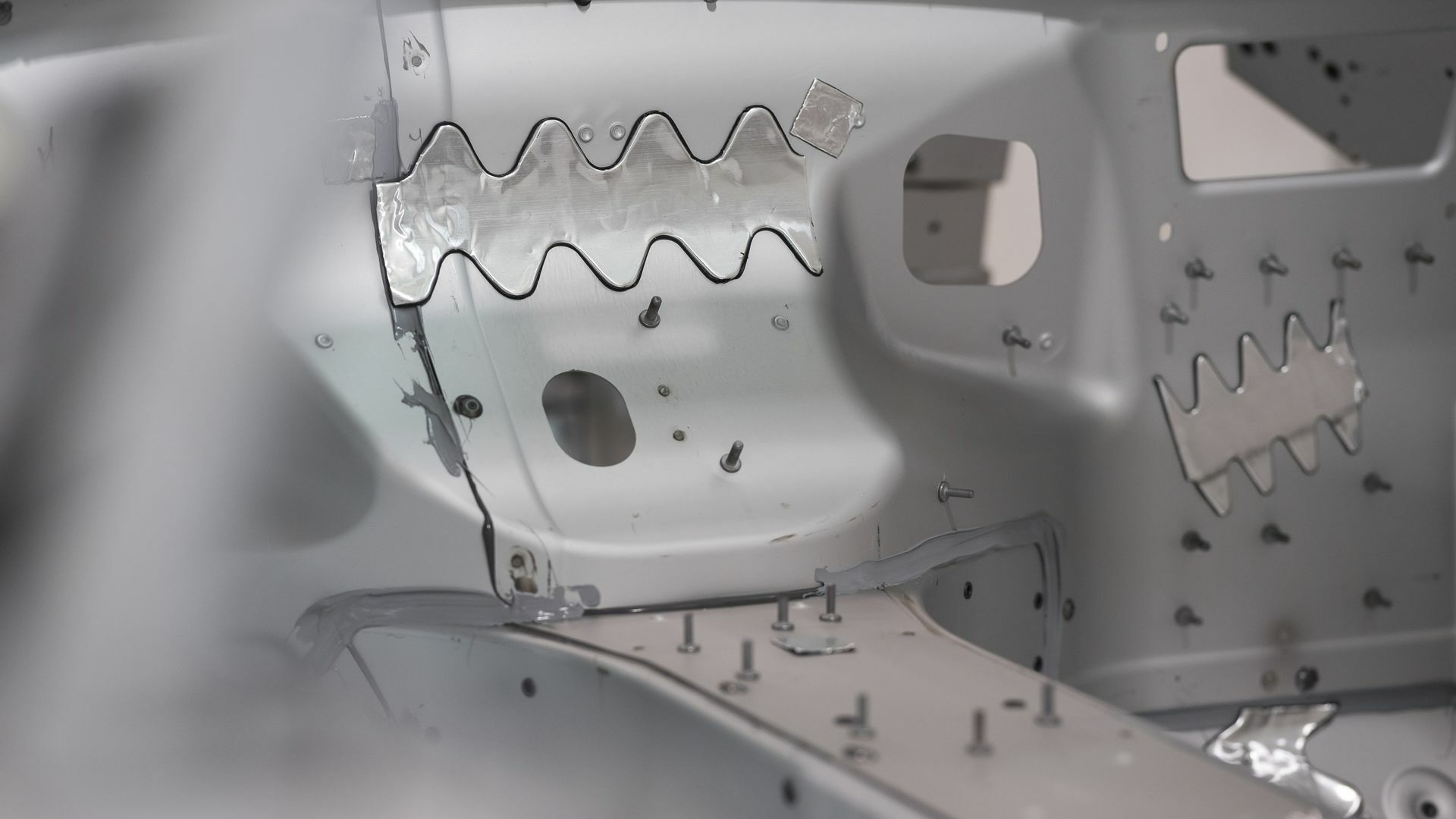

En primer lugar, la manera de unir piezas entre sí en Aston Martin es mediante una cola bicomponente y unos remaches de apoyo. Para la unión de los paneles estructurales se emplean 113 metros de adhesivo de curado térmico, 841 remaches, 437 remaches autorroscantes y 52 tornillos. Para la parte externa se utilizan 39 metros de adhesivo de poliuretano más elástico

Las piezas son encoladas en todo su perímetro, se unen entre sí, se remachan si es necesario y se sujetan a presión en un molde. Es importante fijarlas en un molde porque el fraguado de la cola es más lento que la soldadura.

Cuando una pieza es soldada, a los pocos segundos está rígida con su forma definitiva, por lo que la pieza se puede descargar rápidamente. El curado de la cola tarda mucho más y se necesita un horno para llevarlo a cabo, por lo que la estructura debe estar fijada durante todo el tiempo de fraguado.

Este sistema aporta mucha rigidez al chasis, pese a que simplemente está “pegado”, esta tecnología tiene su origen en técnicas aeroespaciales. Por otro lado, el material no es calentado y enfriado rápidamente, cosa que sí pasa con la soldadura. Por ese motivo la empresa asegura que el metal es más estable y no ha recibido las tensiones típicas por la aplicación de calor.

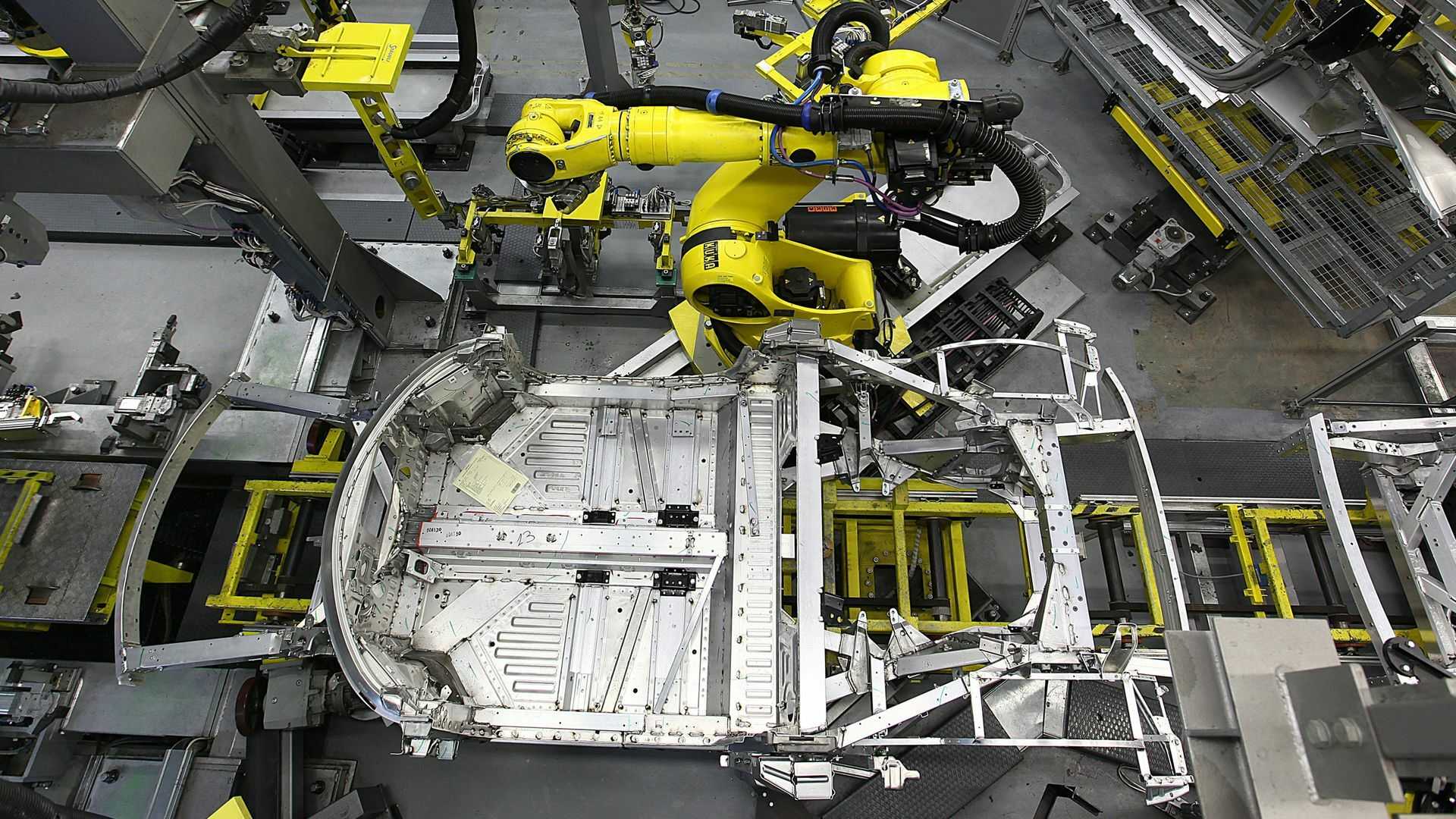

La otra gran diferencia en la línea de producción del chasis de un Aston Martin DB11 es que solo hay un robot. Este robot encola piezas antes de unirlas, así se pone la cantidad correspondiente en todas las piezas y no se olvida de ninguna. Las piezas se sitúan en un gran molde para garantizar la posición de las mismas y que así no falle el robot en sus movimientos.

El resto de trabajos para la construcción de la carrocería se hacen a mano, tanto en montaje como en ajustes. De nuevo se genera una estructura de aluminio en la que los paneles exteriores no forman parte de ella.

Las primera pieza que se forma el suelo, al que se le añaden secuencialmente los soportes de la suspensión, anclajes del motor, estructura del maletero, laterales, cierres de maletero, parabrisas, y techo. Una vez acabada la estructura se le añaden los paneles metálicos externos.

Seguimos con otra marca inglesa, aunque daremos un salto por el Mar del Norte para ir a Alemania.

Construcción del chasis de un Rolls-Royce

Muchos años atrás, Rolls-Royce presumía de fabricar los automóviles más caros del mundo. A la vuelta de unos años ya no era un argumento de venta. La marca entró en crisis y a finales de los 90 el grupo VAG compró sus instalaciones y BMW su marca.

Los de Baviera querían construir los automóviles más lujosos del mundo con la tecnología más moderna, por lo que se descartó toda tecnología automotriz clásica, solo se utilizaría para el lujo interior. Uno de los puntos clave para modernizar sus automóviles era bajar su peso, la mejor forma era pasar toda su estructura a aluminio. Con este cambio se suele ahorrar un 40 % en la báscula.

Queda la otra parte, ¿cómo hacer rentable la fabricación de un modelo con tan pocas unidades producidas? En un principio se utilizó la plataforma del Serie 7 para rentabilizar la producción. La plataforma era reutilizada, pero el resto de paneles eran propios de los modelos de Rolls-Royce. Este sistema no fue tan económico, pues había que trabajar con piezas que se habían diseñado para otro tipo de vehículo.

Esta técnica ha cambiado con el Phantom de octava generación (2017) pues ahora se diseñan piezas adecuadas para toda la gama Rolls-Royce. La idea es compartirlas en todos los modelos de la casa, al estilo de Mecano o Lego. De esta manera se amortizan más fácilmente las inversiones en maquinaria porque el número producido no depende tanto de un modelo en concreto. Pasamos a la fabricación.

Vayamos a Dingolfing. De nuevo empezamos construyendo el suelo y a él se le añaden las paredes. Todo este proceso está automatizado en su primera parte. Los paneles, más de 500, se unen con remaches, cola o soldadura. Si pusiéramos en fila todos los cordones de soldadura sumarían más de 100 metros, no está nada mal.

En la mayoría de los casos se suelda a mano por varios motivos. La principal causa es su baja tirada, el 2019 batieron récords de ventas con una 5.000 unidades. Claro 5.000 en total, algunos modelos se venden en torno a 500 unidades anuales.

Por unidades producidas ya hemos analizado que no es rentable diseñar una máquina para soldar piezas. Otro impedimento es que además los modelos son muy variables por la cantidad de opciones que ofrecen: batalla larga, techo solar,modelos descapotables y demás .

De esta manera, lo mejor es comprar una buena máquina de soldar de varios miles de euros por cada operario, que es un precio de risa al lado de otras inversiones, y formar perfectamente a los operarios para que la calidad se mantenga en su listón más alto. Uno de los procesos de soldadura más singulares de un Rolls-Royce es el que une los dos lados del techo de un Phantom de séptima generación.

Se deben soldar de manera continua ambos lados durante 40 cm. Si soldásemos una parte y luego la otra, el techo se retorcería. Para evitarlo, dos operarios lo sueldan a la vez para que no pierda su forma. El trabajo de los operarios no solo es soldar, algunas piezas hay que prepararlas antes a base de pulir con la radial. Los paneles hay que ajustarlos para que estén en medida.

Finalmente, hay que rebajar las soldaduras para que desaparezca cualquier señal de ellas. El aspecto final debe ser el de una pieza maciza construida a partir de un bloque sólido. El trabajo de fabricar un Rolls-Royce no se mide en horas, si no en días. En lo que se tarda en preparar un techo de un RR se puede fabricar un pequeño turismo.

Daremos el último salto por hoy, nos vamos al otro lado del charco, a Nueva York.

Construcción del chasis de un SCG Boot

En otros artículos hablamos de James Glickenhaus, un coleccionista de automóviles de Nueva York que se convirtió en un fabricante de automóviles de muy baja producción gracias al silencio administrativo.

La Administración Obama creó una ley para constructores de baja tirada que produjeran vehículos inspirados en otros, pensando en los fabricantes de réplicas. Glickenhaus envió su petición a la Administración y su carta nunca fue abierta. Pasado el plazo, la Administración no dijo nada y Glickenhaus se convirtió en fabricante, no solo van las cosas lentas en España.

Gracias a esa licencia de fabricación puede vender un superdeportivo que ya vimos y también se dispone a participar en Le Mans con su propio vehículo. Por la licencia de fabricación en baja tirada, sus vehículos no tienen obligación de llevar airbag, pero sus motores deben cumplir la normativa antipolución, por lo que los adquiere a marcas comerciales. Centrémonos en el Boot.

Una de las competiciones de raid más duras de América del Norte es la Baja 1000, en la que se recorren en una sola etapa 1.050 millas por Baja California, México. Traducido al sistema métrico internacional son 1.700 km de tirón.

Glickenhaus es un aficionado a la carrera y adquirió el prototipo de la GM Baja Boot (1967) que utilizó el actor Steve McQueen. Al obtener la licencia de constructor de automóviles, decidió construir la versión actualizada de este modelo.

El vehículo ideal para James es aquél que se lleva conduciendo desde casa hasta la línea de salida de una competición, participa en la carrera y después se conduce de vuelta a casa. Es lo que se ha propuesto con todos sus coches fabricados, y por tanto con su Boot.

Dado que estamos hablando de un vehículo que puede competir por cualquier terreno a alta velocidad, James promete que su Boot va a ser un auténtico SUV que va a dejar atrás a cualquier otro modelo construido en serie con esa denominación , por muy buen apellido que tenga. Pasemos a su fabricación.

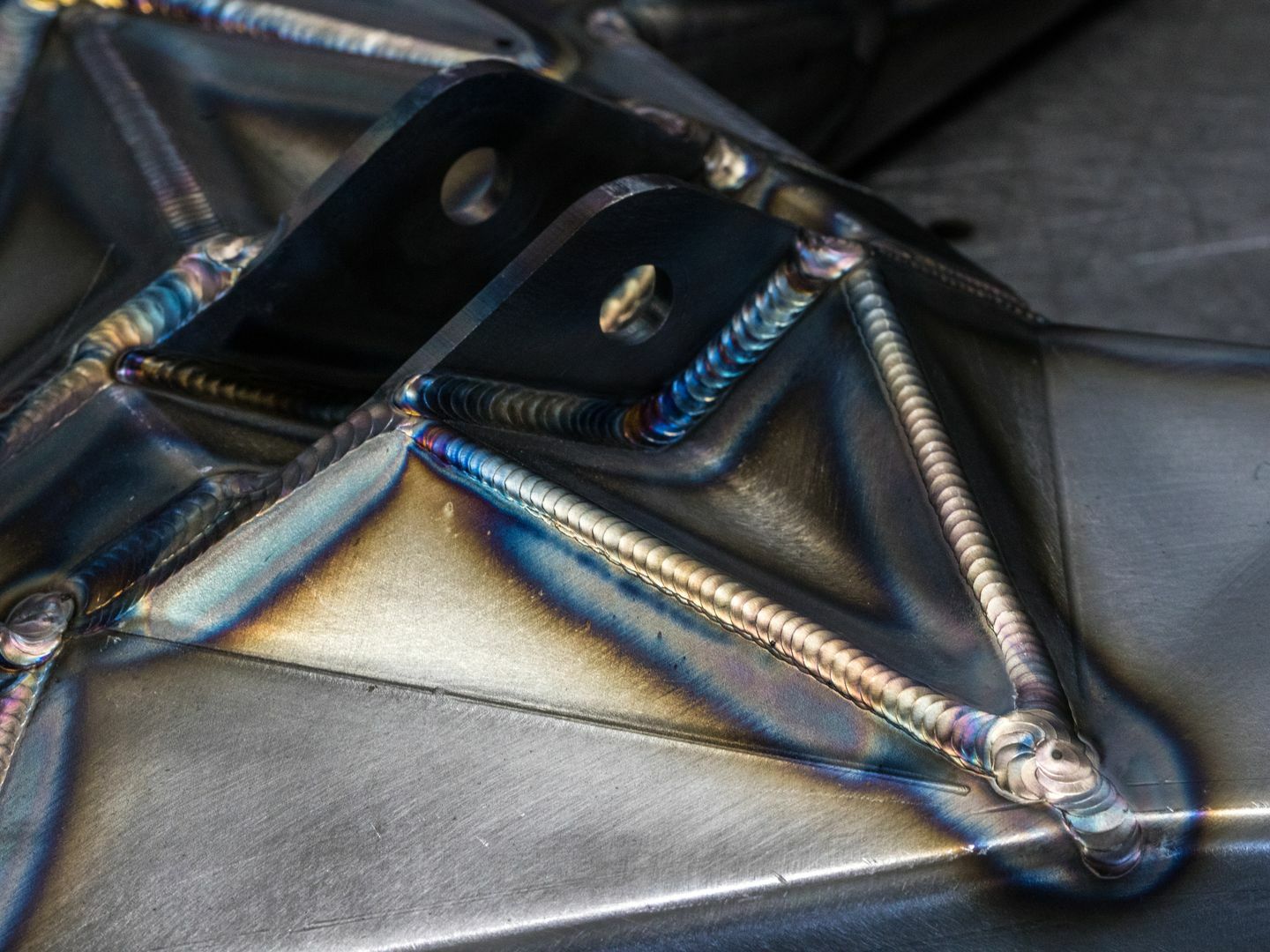

Su estructura es multitubular de barras de acero con unión por soldadura. Todo el chasis y sus suspensiones son reforzadas para soportar todos los embates del camino. El SCG Boot es un biplaza con motor central trasero. Por la cortísima tirada de producción, la manera de construirlo es totalmente a mano. Los tubos que forman el chasis se le hacen llegar cortados a medida al soldador, junto con las piezas que forman las uniones.

Estas piezas están formadas por chapas cortadas y plegadas que se sueldan completamente para darle consistencia. Sería absurdo plantearse fabricar una pieza en acero fundido crear esta pieza, solo el estudio ya sería una pérdida de dinero.

Una vez que tenemos las uniones soldadas, se van colocando los tubos que las unen, pero primero con unos puntos de soldadura para situar todos los componentes. Esto es debido a que si soldamos muy seguido la temperatura se acumula en el material. Esta acumulación altera el metal a nivel molecular y puede alterar sus propiedades, haciéndolo más quebradizo.

Por otro lado, la extensión y posterior contracción del metal que estamos soldando hace que las soldaduras se contraigan, con lo que la geometría también puede variar. La mejor manera es montar una sección muy grande del chasis mediante puntos sencillos, de manera que sea muy rígida, y soldarlo todo completamente cuando esté acabado.

Estas soldaduras se hacen con la técnica TIG (gas inerte tungsteno), soldadura típica para acero y aluminio de espesor medio y fino. El acabado de estas piezas es tan bueno que es una pena tener que lijarlo o pintarlo. Poco a poco se construye la carrocería y los brazos de la suspensión. Una vez acabada esta carrocería, se puede llevar al taller de pintura.

Hemos visto un resumen de cómo se construye un chasis de metal fuera de serie desde una tirada más larga muy automatizada (Porsche, con 37.000 unidades anuales) hasta una tirada de unidades sueltas totalmente a mano (SCG Boot), pasando por varios modelos intermedios.

En el próximo artículo veremos cómo se construye un chasis en fibra de carbono en producciones fuera de serie.

En espíritu RACER | Cómo se fabrica un automóvil de serie limitada – Vuelve a leer la parte I | Lee la parte III

Este reportaje ha sido realizado gracias a las aportaciones de los miembros de nuestra comunidad a través de Patreon. Así podemos seguir realizando periodismo de motor de calidad sin depender de los ingresos publicitarios. Puedes ayudarnos a partir de 1 euro al mes.

2

2

J.J. López

Portador del contagioso virus de los coches desde los once años. Ingeniero en informática, programador de robots y visión artificial que lo piensa todo en coches. Amante del arte, técnica y tecnología en movimiento, esto es, apasionado incondicional del automóvil.COMENTARIOS