Hace unos meses publicamos en ocho artículos cómo se fabrica un automóvil en serie. Ahora comenzamos una nueva serie en la que detallaremos cómo son fabricados los automóviles de nuestros sueños: los superdeportivos y otros vehículos de baja producción. Las diferencias entre un turismo y un superdeportivo van más allá de las prestaciones. Desde el inicio las cosas son muy diferentes, pongamos un ejemplo de dos vehículos italianos.

Cuando comienza el diseño de un Fiat los requisitos comienzan con la frase: “Construyamos el vehículo más económico que…”, por contra, los requisitos de un Ferrari comienza con: “Construyamos el mejor vehículo que…”. Un diferencia más que notable, la primera de las muchas más que veremos.

Comenzamos por el principio, somos una de esas pocas personas capaces de comprar el automóvil de nuestros sueños, sin importar su precio, y queremos saber cómo fabrican nuestro vehículo. El primer paso es el diseño.

El diseño fuera de serie

En este serie vamos a hablar sobretodo de superdeportivos. ¿Cómo podemos definir este concepto?, para mí un superdeportivo es un automóvil que pasa de 0 a 100 km/h en 4 segundos y su diseño está orientado a la velocidad. Es hiperdeportivo si pasa de 0-100 km/h en unos 3 segundos.

Podríamos comenzar este grupo con el Ferrari F40, Porsche 959 y el McLaren F1, nada mal. Si nos fijamos en estos modelos, cada uno fue el más adelantado tecnológicamente en su época en algún aspecto: materiales compuestos y motor muy apretado en el F40, electrónica aplicada a todo el automóvil, 4×4, reductora, control de altura y motor apretado el 959, chasis entero de carbono, puesto de conducción y aerodinámica al máximo nivel en el F1.

Tres joyas de la técnica y tres vedetes en la carretera, la estética es muy importante para un superdeportivo, por lo que su diseño es tan importante como sus prestaciones. De todas las características de un superdeportivo, la menos importante es su precio, pero no os preocupéis, vais a conocer todos los detalles de cómo se fabrica el vehículo de vuestros sueños sin apenas inversión.

Para que un superdeportivo funcione bien a alta velocidad debe tener la aerodinámica muy estudiada. Ahora bien, con exigencias similares de habitabilidad y de aerodinámica, los diseños tienden a ser similares. Fijaos en que a mismas reglas de F1 o campeonato de resistencia los vehículos son prácticamente iguales para vencer la resistencia al viento y conseguir el agarre adecuado. Si no fuera por los colores, sería muy difícil diferenciarlos en marcha.

Los vehículos fuera de serie se diseñan para que su aspecto sea único. De nada nos sirve una producción en serie limitada de un superdeportivo si es parecido a la competencia. Eso podría pasar con un automóvil de 10.000 euros o menos, pero no con un automóvil que puede costar 20 veces más. Por este motivo se invierte mucho en la estética de los automóviles fuera de serie, además de ser joyas de la tecnología también deben ser únicos en cualquier detalle por sencillo que parezca.

Cuando hablamos de vehículos de fuera de serie entramos en el universo de los detalles

Ahí va el primer detalle de diseño aunque no sea estético. El Ferrari California (2009) es el primer V8 delantero central de la casa. Todos los motores del cavallino están ajustados para que generen terceros y sextos armónicos, que son los que embellecen el sonido. Este modelo y sus sucesores están diseñados de manera que transmitan el sonido de su motor hacia el habitáculo, para que nosotros conductores lo escuchemos, sintamos y no nos moleste. Queremos notar que dominamos a la bestia y el sonido nos ayuda.

En cuanto al diseño se busca la originalidad, ahora bien, podríamos separarlos en dos grupos: los inspirados en otros automóviles y los diseños no vistos. Quedaría un tercer grupo con los vehículos que son copias de otros modelos.

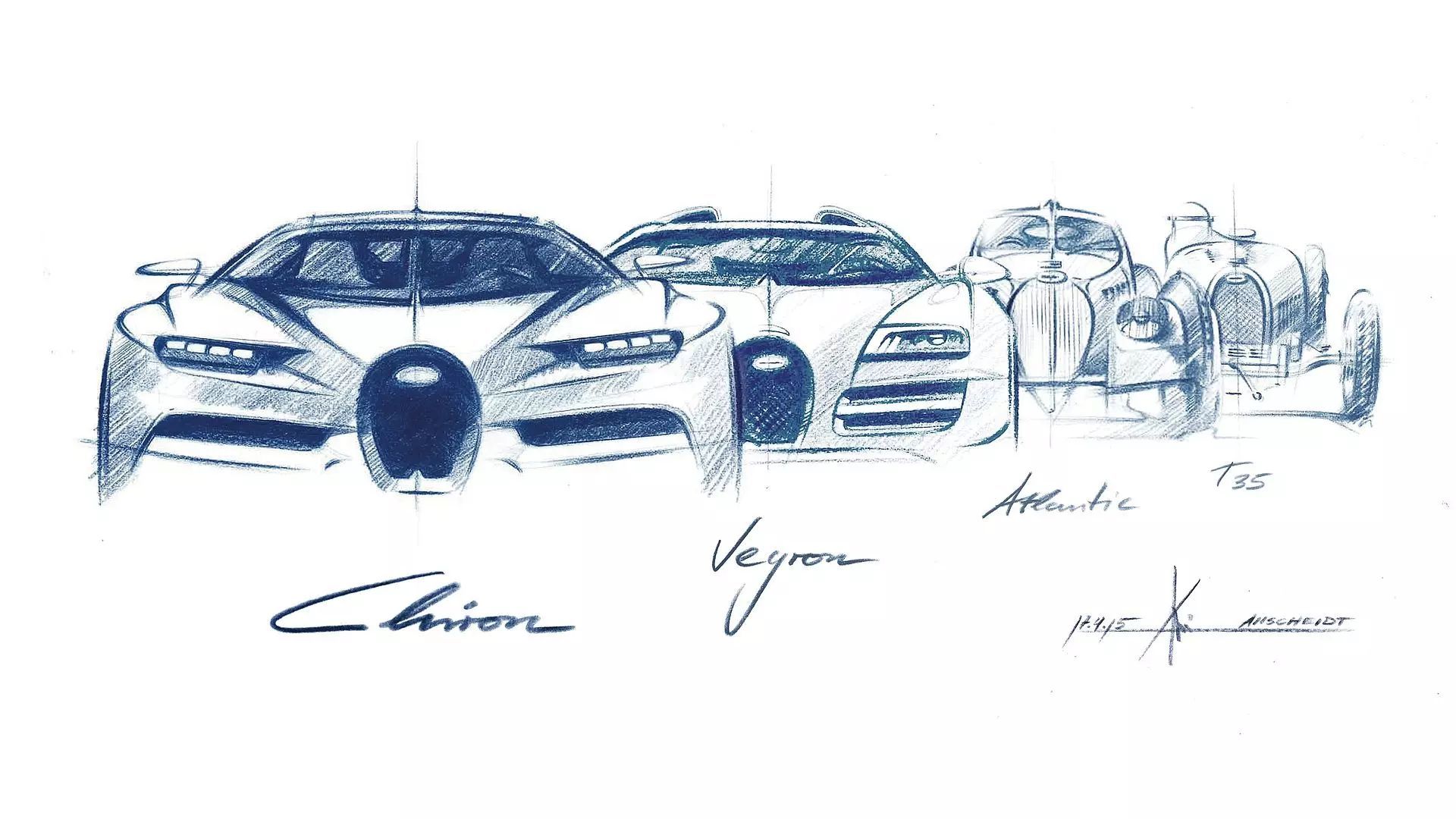

En las imágenes anteriores vemos dos maneras de ser original en sendas marcas de superdeportivos del Grupo VAG: Bugatti y Lamborghini. Los primeros Bugatti tenían un radiador con forma de huevo que fue variando hasta tomar forma de herradura invertida en el Tipo 35 y acabó convirtiéndose en un identificador de la marca. Muchos años después, cuando se relanzó la misma, la tecnología cambió muchísimo, por lo que no se pudo utilizar ningún detalle para mostrar continuidad con los modelos originales.

Por ese motivo se retomó la forma de la parrilla para identificar los nuevos modelos. Por otro lado, en el Chiron se recurre al doble color y a la forma redondeada de la puerta para recordar los modelos como el tipo 40 y 57. Otros modelos han inspirado sus llantas en otros modelos clásicos, como el EB110 con el inmenso Royale o el Veyron con las del Tipo 35.

En cuanto a Lamborghini, comenzó fabricando GTs de formas suaves y elegantes. Poco tiempo después revolucionó el mercado con el Miura (1966) y lo volvió a hacer con el Countach (1974). Tal fue el éxito de la originalidad del diseño de este último modelo que desde entonces la marca de Sant’Agata Bolognese se ha especializado en modelos en cuña, original y llamativos.

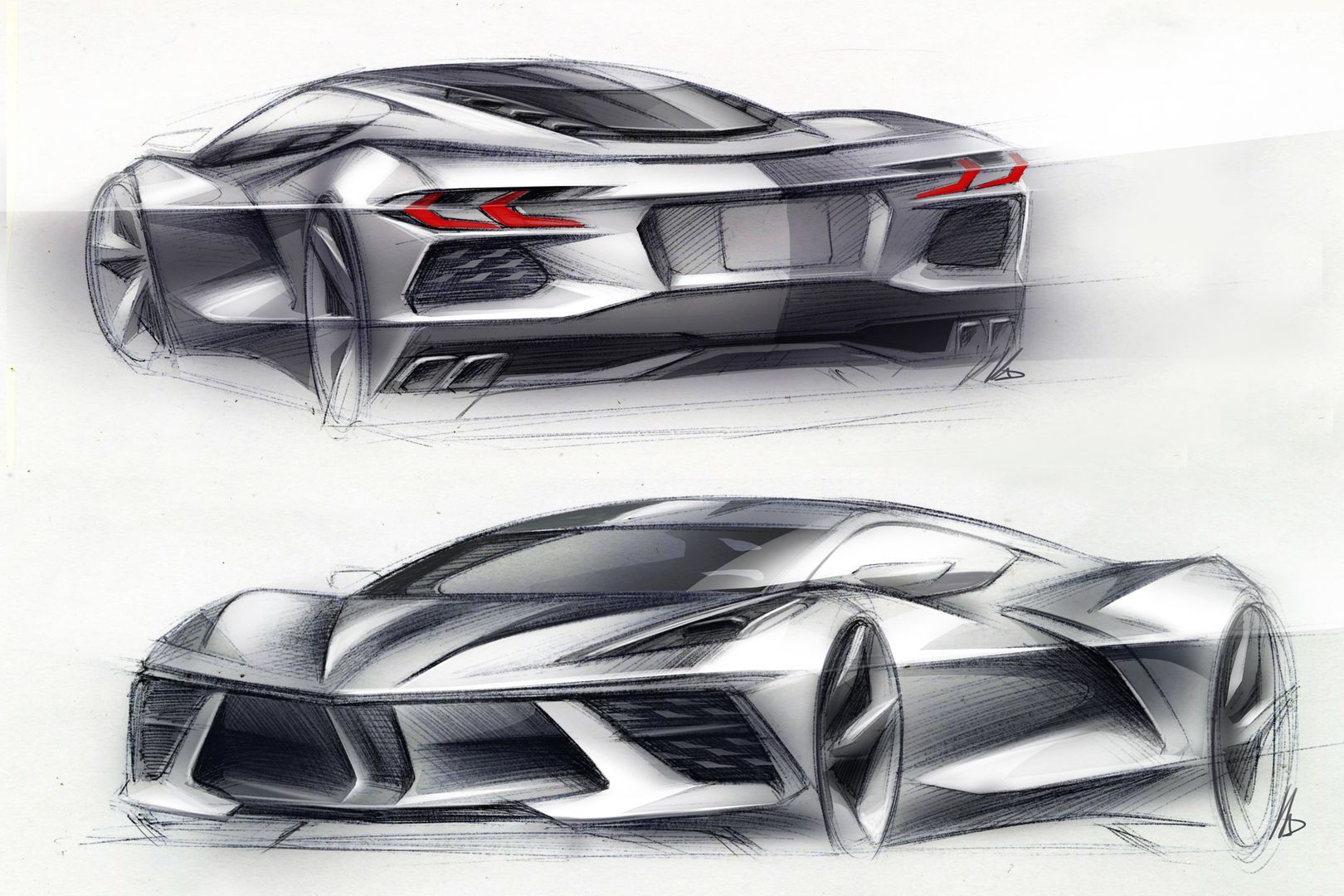

Un ejemplo de diseño difícil de lograr es el del nuevo Corvette C8, hasta este modelo hubo una transición de una serie a otra. En este caso, al ser el motor central las proporciones cambian mucho, el largo capó y el pilar B visible y la carencia del C ya no se pueden mantener. Para recuperar la imagen de marca se utiliza el estilo anguloso de los faros delanteros y traseros del C7 y mueve su salida lateral de aire del motor hacia atrás para convertirla en entrada.

De esta manera consigue ser reconocido como un Corvette y no se confunde con otro modelo.

Un ejemplo de separación de estilos lo tenemos en las limusinas más cómodas. Bentley era una marca de deportivos, pero cuando la adquirió Rolls-Royce eran simplemente remarcados de la marca matriz. Desde su separación son modelos totalmente diferentes, Bentley pertenece al grupo VAG y Rolls-Royce a BMW.

Ahora Bentley sí tiene modelos que podemos llamar deportivos y también tiene limusinas, equivalentes a los Rolls actuales. Estas limusinas tienen proporciones parecidas entres sí, pero con un aspecto tan diferente entre ellas que ya no son confundidas.

El diseño de este tipo de vehículos se realiza de manera similar a otros vehículos, si bien las premisas son diferentes. Por un lado, los turismos deben servir para muchos aspectos: capacidad para cuatro o cinco ocupantes con el maletero para las pertenencias de todos, precio contenido, consumo contenido y estética actual.

En un superdeportivo debe tener la capacidad de dos personas y la ropa del día, aunque con un hueco para la American Express Centurion de titanio habría más que suficiente. Eso sí, su exterior debe ser aerodinámico y lo más personal y bello posible.

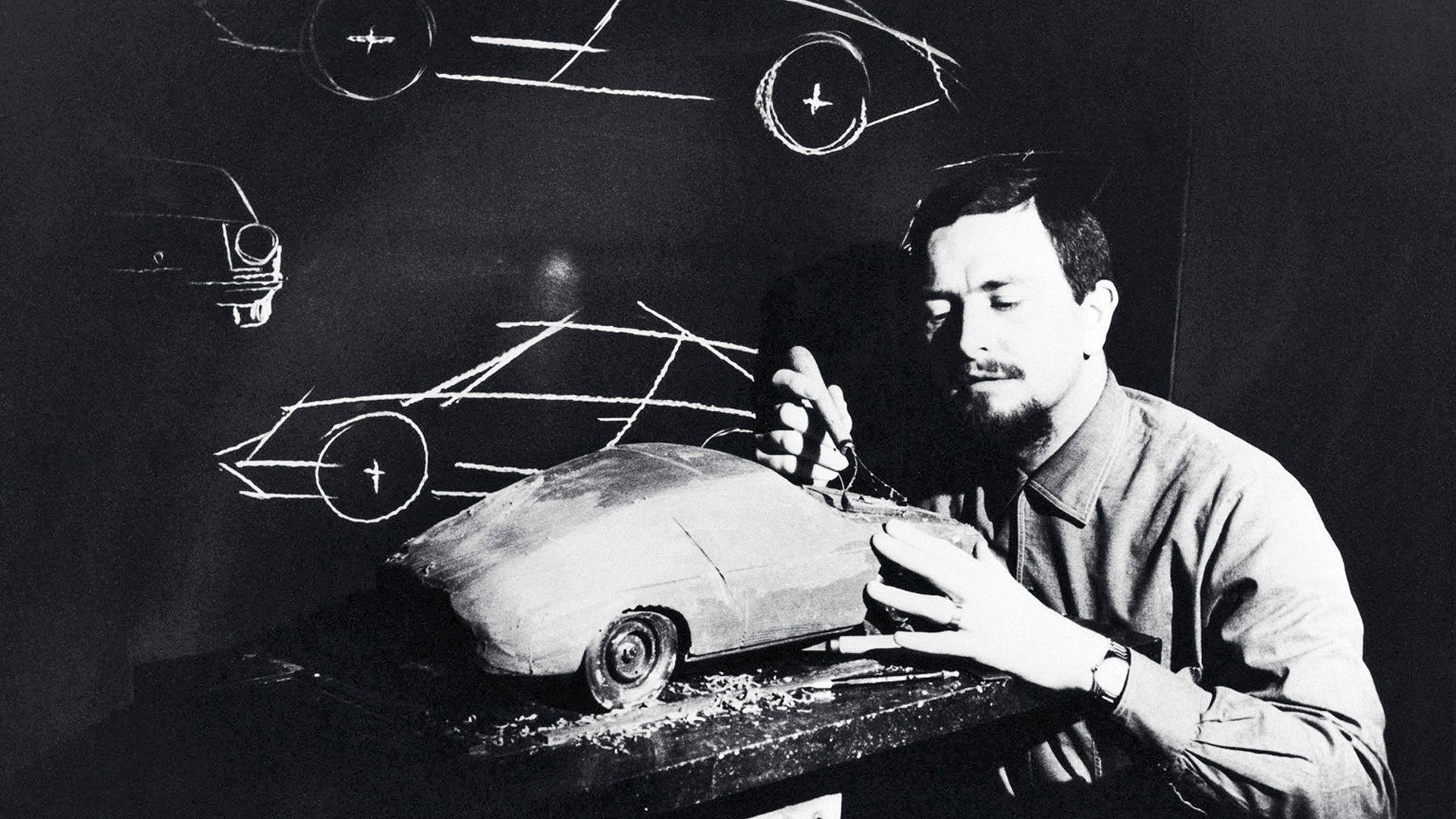

Por fin tenemos el diseño de nuestro vehículo, lo hicimos en una servilleta, la pasamos a ordenador y generamos un modelo en tres dimensiones. Pese a que adelantan mucho los sistemas de simulación en 3D siempre se acaba construyendo un modelo en arcilla para comprobar el aspecto final. La última prueba la tenemos que hacer, pero limitamos el número de pruebas hasta llegar al modelo final.

Esta arcilla se modelaba completamente a mano, poco a poco se ha ido automatizando su escultura y se hace con un control numérico. Un control numérico es un sistema industrial compuesto por varios ejes servocontrolados que mueven una herramienta capaz de arrancar material de un bloque.

Es normal ver controles numéricos de tres ejes que portan fresas de carburo de tungsteno (widia) que rebajan un bloque de metal, las veremos más adelante. No es tan usual ver un control numérico para modelar arcilla, como vemos en el paragolpes de un 911.

Tradicionalmente el diseño interior de los superdeportivos era muy secundario, los primeros modelos solo se preocupaban de la velocidad y del comportamiento. Actualmente, el diseño interior no solo se ha actualizado en todos los niveles, si no que también se adapta a las especificaciones de cualquier cliente con multitud de opciones, lo veremos más adelante.

El pedido

Una vez diseñado el automóvil y ser presentado (a veces antes) comienza nuestro sueño con el encargo de nuestro autorregalo. Como estamos hablando de automóviles prácticamente construidos a mano y con multitud de configuraciones, todo comienza con un encargo, no hay stock que valga. A continuación veremos varios supuestos de encargo de vehículo que nos ayudará a comprender mejor qué tipos de vehículos vamos a analizar.

Nos basaremos en el Ferrari 458 Italia, superdeportivo de motor central fabricado desde 2009 a 2015. Tiene algunos años, pero nos va a dar mucho juego, os advierto que os voy a hacer estallar la cabeza. Comenzamos con el supuesto de que hemos trabajado muy duro para conseguir una liquidez de más 200.000 euros para desembolsar por la adquisición de un Ferrari 458 Italia. Por supuesto, nos hemos dejado algo para las opciones y otro tanto para los gastos anuales.

Nos sentamos en las butacas del show room donde nos muestran todos los colores que tiene Ferrari, y elegimos un rojo de entre Dino, Fiorano, Corsa, Scuderia o Mugello. Después de decidir el exterior seleccionamos entre las posibles combinaciones de piel y alcántara en un tono o en bicolor, todo ello combinado con el color de la puntada de las costuras.

Después de varias horas decidiendo, incluso días, elegimos el color de la pintura de las pinzas de frenos. No podemos elegir motor ni cambio, pero ¿a quién le importa si tenemos un V8 de 570 CV y cambio de siete velocidades con doble embrague capaz de adivinarnos el pensamiento? Por fin firmamos el pedido y nos volvemos a casa con una sonrisa de oreja a oreja pensando en que nos hemos comprado una joya de la mecánica y del diseño.

Vale, para personas como nosotros es el sueño de nuestra vida, pero para grandes empresarios o deportistas de élite es algo muy vulgar, que solo lo hacen aquellos que no tienen imaginación o el suficiente dinero. Imaginad que aparcáis vuestro Ferrari recién sacado del concesionario y vais a lucirlo al campo de golf del que sois socios. Justo cuando vais a entrar os cruzáis con otro socio con el mismo modelo que sale del aparcamiento.

Queríamos destacar y no lo hemos conseguido. Debemos subir de nivel: ahora somos un empresario constructor de mucho éxito o un deportista de élite. Ya hemos adquirido varios Ferrari y queremos destacar entre otros propietarios. Para ello reservamos y desembolsamos 350.000 euros para adquirir un 458 Speciale Aperta. La versión de circuito y descapotable del 458 Italia. Más potencia, menos peso, mejor tracción, mejor aerodinámica y más exclusivo: solo 499 unidades fabricadas.

Esta vez lo pedimos en amarillo Módena con una librea a dos colores que recorre todo el vehículo. Seremos los reyes de la fiesta, queremos echar el resto y nos lo llevamos a Mónaco a ver la Fórmula 1. Error, hay dos vehículos exactamente iguales al nuestro, uno delante del casino y otro pegado en el aparcamiento. No podemos seguir así, nos merecemos algo único.

Volvemos a subir de nivel. Esta vez queremos poseer un vehículo con aspecto único, que no haya otro igual. Para eso encargamos una pintura muy especial, lo pintamos entero de camuflaje, incluidas las tapas de las culatas (que suelen ser rojas en un Ferrari) y el interior también a juego. Eso sí, hacemos que lo pinte la propia Ferrari para que no pierda ni un euro de valor, si no que además lo aumente. Lo mejor en este caso es ser miembro de una familia poderosa para conseguirlo.

La unidad que vemos sobre estas líneas la encargó Lapo Elkann, bisnieto de Giovanni Agnelli, fundador de Fiat. Para indicar que es de camuflaje, pero no militar, también encargó escudos pacifistas en los pasos de las ruedas delanteras en sustitución de los típicos escudos Ferrari.

Esta unidad es muy fácil de identificar y se hizo famosa en su entorno. Fue subastada en 2016 y su importe íntegro fue donado para buscar una cura al SIDA, su precio de venta fue de 1 millón de euros. Esta unidad multiplicó por cuatro el precio de una unidad nueva.

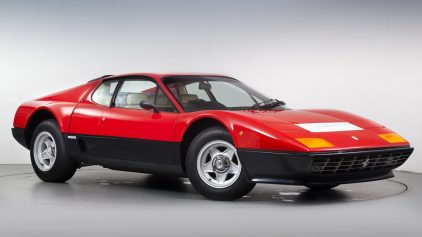

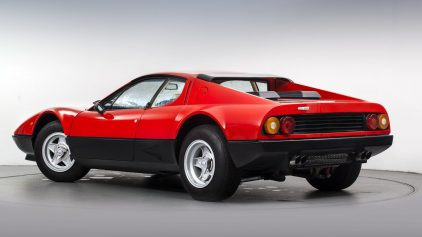

Vale, solo le hemos cambiado el color. ¿Hay un nivel superior? Por supuesto, imaginad que estáis tan enamorados de un vehículo que os habéis comprado ya tres unidades. Eso es lo que le ocurrió al músico Eric Clapton, que tuvo tres unidades del Ferrari 512 BB, esto es, Berlinetta Boxer de 12 cilindros y 5 litros de cilindrada.

Este modelo fue el primer Ferrari con motor central de serie con una línea en cuña, obra de Fioravanti, de cuyo estilo derivan todos los modelos de motor central de la casa de Maranello.

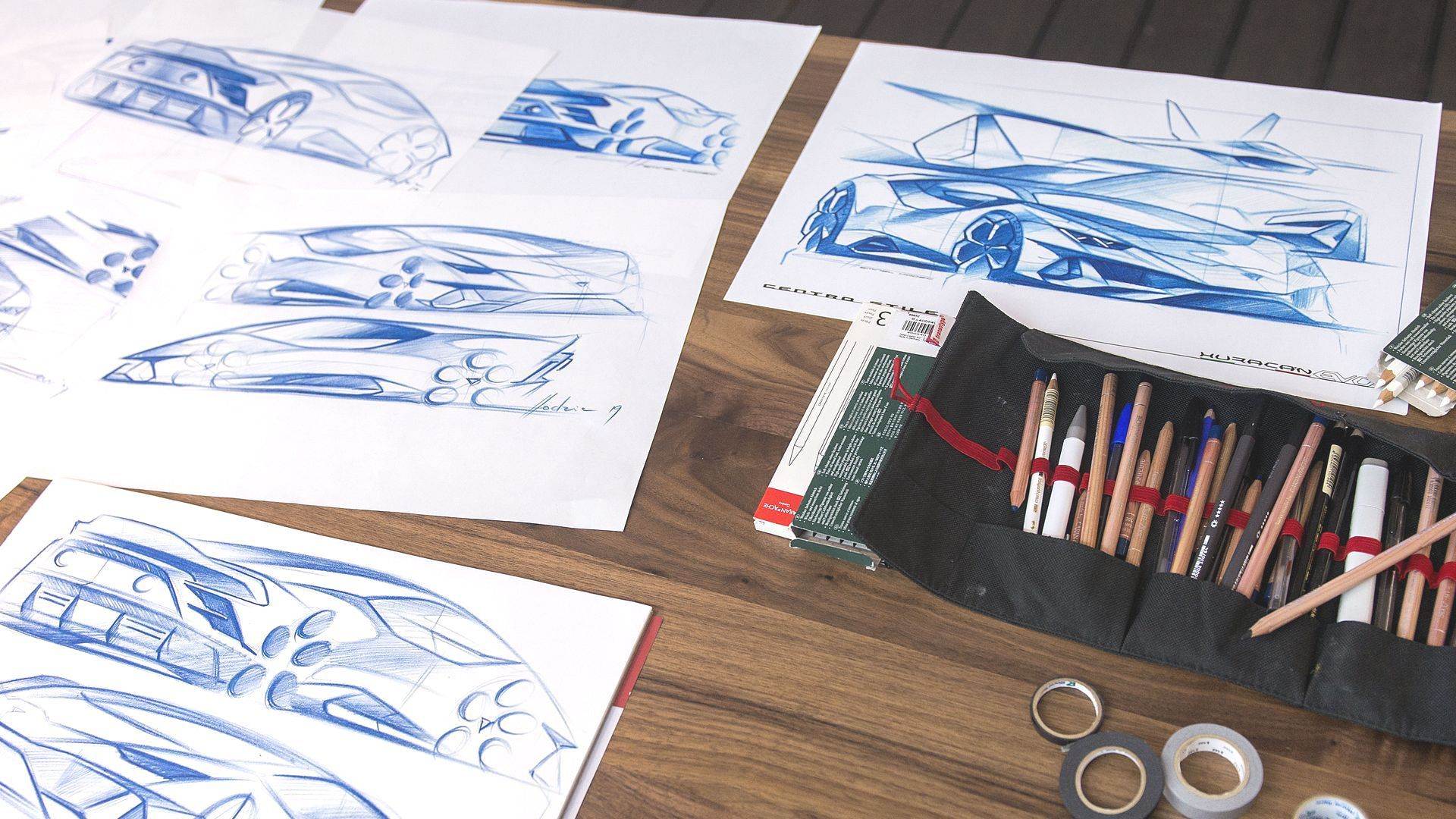

Seguimos con la historia, cuando Clapton fue a renovar su deportivo ya no se fabricaba el BB y no le terminaba de convencer el estilo del 458 Italia. “No hay problema, señor Clapton”, le dijeron. En ese momento arrancó un nuevo proyecto conjunto entre Centro Stile Ferrari y Pininfarina que produjo uno de los más bellos resultados del One-Off Programme.

Tan excelente es el resultado que uno se pregunta por qué no fue así el 458 Italia original. Su estilo salta de los años 70 al 2012 sin pasar por etapas intermedias. La forma en cuña más marcada, la pintura bicolor, la salida de aire sobre el capó, la luneta trasera vertical y las tapas sobre el motor se inspiran directamente en el BB. Este modelo se conoce como Ferrari SP12 EC.

No conocemos el precio oficial de esta unidad, aunque se habla de 3 millones de libras de cuando estaban caras, que eran casi 5 millones de euros. Mucho dinero para un 458, pero estamos hablando de un diseño único, no vamos a ver otro igual ni en este color ni en otro. Con esta unidad multiplicamos por 20 el precio de un 458 nuevo.

¿Hemos llegado al nivel límite? Pues no, realmente no hay techo en este mercado. Hace muchos años ya, Ettore Bugatti dijo que no hay nada ni demasiado bello ni demasiado caro. Veamos otro modelo, basado también en el 458.

Nos hemos convertido en miembros del sector más exclusivos de los ricos, el sector de los que no saben cuánto dinero tienen. Ahora elegimos motorización exclusiva y aspecto exclusivo: encargamos una versión con otro aspecto de la versión más potente del 458. Existe otra versión de este modelo denominada Ferrari 458 MM Speciale. Está basado en el Speciale y su denominación MM hace referencia a la carrera Mille Miglia.

En su construcción se modificó su estética y su aerodinámica. Su aspecto se rediseñó buscando inspiración en el 288 GTO, destacando su parabrisas de aspecto envolvente y las llantas que también son originales del modelo. Como es un Ferrari, no vale con hacerle un cambio y ya está. El desarrollo incluyó la puesta a punto total de esta unidad.

En este caso solo sabemos que su comprador es británico, tampoco conocemos el precio de esta unidad, aunque seguro que es de varios millones. Este artículo y los siguientes de esta serie explicarán cómo se fabrican los vehículos dentro de esta gama, desde superlujo de serie hasta modelos únicos.

Construcción del chasis

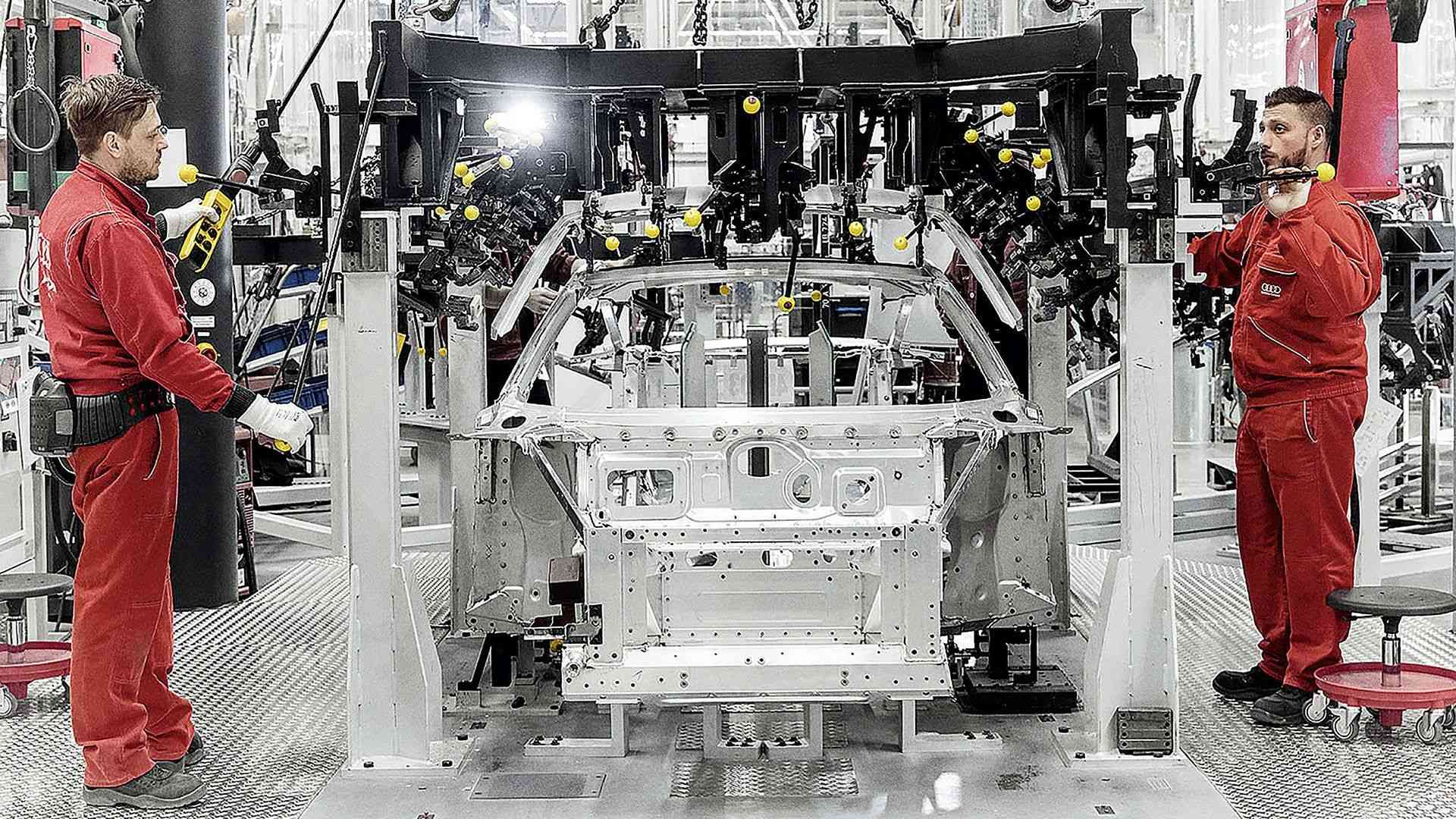

El principio de la construcción del chasis de un automóvil fuera de serie suele ser muy similar al de los automóviles de serie cuando es metálico. En algunos casos está tan automatizado como en la producción en serie, en otro se sueldan a mano las piezas más importantes.

Cuando un chasis está formado por material compuesto, principalmente fibra de carbono, prácticamente todo se fabrica a mano, solo BMW y Lamborghini han automatizado algunas partes del proceso. Pasamos a ver en primer lugar cómo se fabrica el chasis de un vehículo de baja producción.

Chasis metálico

El principio del proceso es el mismo, ahora bien, no se hace de la misma manera. Digamos que en una fábrica de piezas para turismos podemos oír las prensas con un ritmo constante: “¡Blum!”,”¡Chas!”,“¡Blum!”,”¡Chas!”… Cuando se trabaja fuera de serie se oye algo así como: “¡Blum!”,…,“¡Blum!”,… Esto es porque se moldea una pieza, se extrae, se mide, se comprueba y después se sigue con la siguiente.

Cuando un automóvil es de lujo se comprueban el 100 % de las piezas, nada de pruebas aleatorias y correcciones a posteriori. Esto no solo se hace porque estamos construyendo un coche bello y caro, que también, sino que la mayoría de estos automóviles superan con facilidad los 250 km/h.

Nadie quiere que una pieza dé problemas cuando conducimos a más de 300 km/h, frenamos a fondo y tomamos una curva muy cerrada, por eso son de vital importancia los controles de calidad exhaustivos en vehículos prestacionales. Esta es la otra gran diferencia con respecto a una producción en serie, donde el tiempo de fabricación es muy importante, en un fuera de serie es algo secundario.

En el primer artículo de la serie anterior ya hablamos de la economía de escala. Para automatizar un proceso se necesita producir un gran número de unidades. Gracias a esa gran cantidad de unidades es rentable crear máquinas complejas capaces de realizar trabajos complejos.

Esta vez estamos en el otro extremo, por definición vamos a producir muy pocas unidades, por lo que el nivel de automatización es inferior. Por ejemplo, Porsche vendió el año pasado 37.585 unidades de su modelo más emblemático, el 911. Que su cantidad fabricada sea baja no quiere decir que su automatización sea nula.

La verdad es que el nivel de automatización es superior al que debería por unidades producidas, si estos automóviles fueran turismos no serían rentables. No os preocupéis por eso, los fabricantes incrementan el margen holgadamente para poder mantener toda esa maquinaria.

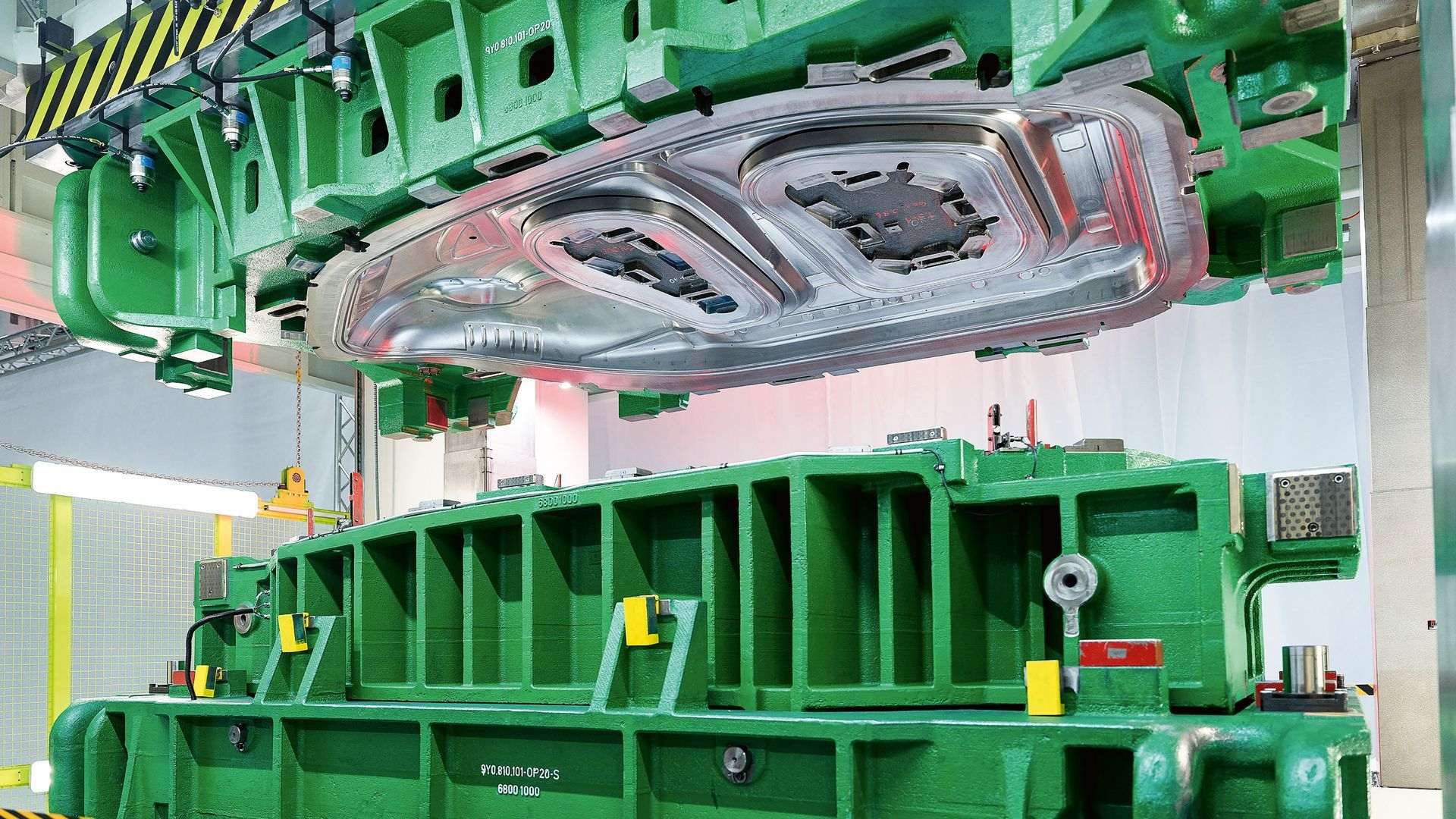

La parte que menos cambia con respecto a un turismo es la fabricación de los paneles. Los paneles se podrían fabricar a base de martillo, que es como se hace en las restauraciones, eso es tema para otro artículo. Cuando se fabrican miles de unidades al año, no nos sirve ni el martillo de Thor, debemos ir a prensas industriales. La producción de paneles de metal empieza con grandes bobinas de metal que se cortan en hojas y se llevan a prensas gigantes.

Se necesitan pasar por varias prensas para obtener un panel, en los primeros pasos se recortan las partes sobrantes de las hojas, por ejemplo el vano de las ventanas. En los pasos siguientes cada prensa modifica la hoja un poco más hasta que toma su forma final. Estamos hablando de chasis de metal, pues son muchos los metales con los que se trabaja. En los deportivos se suele utilizar más el aluminio, por su ligereza, y el acero para los que van fuera de la carretera, por su resistencia.

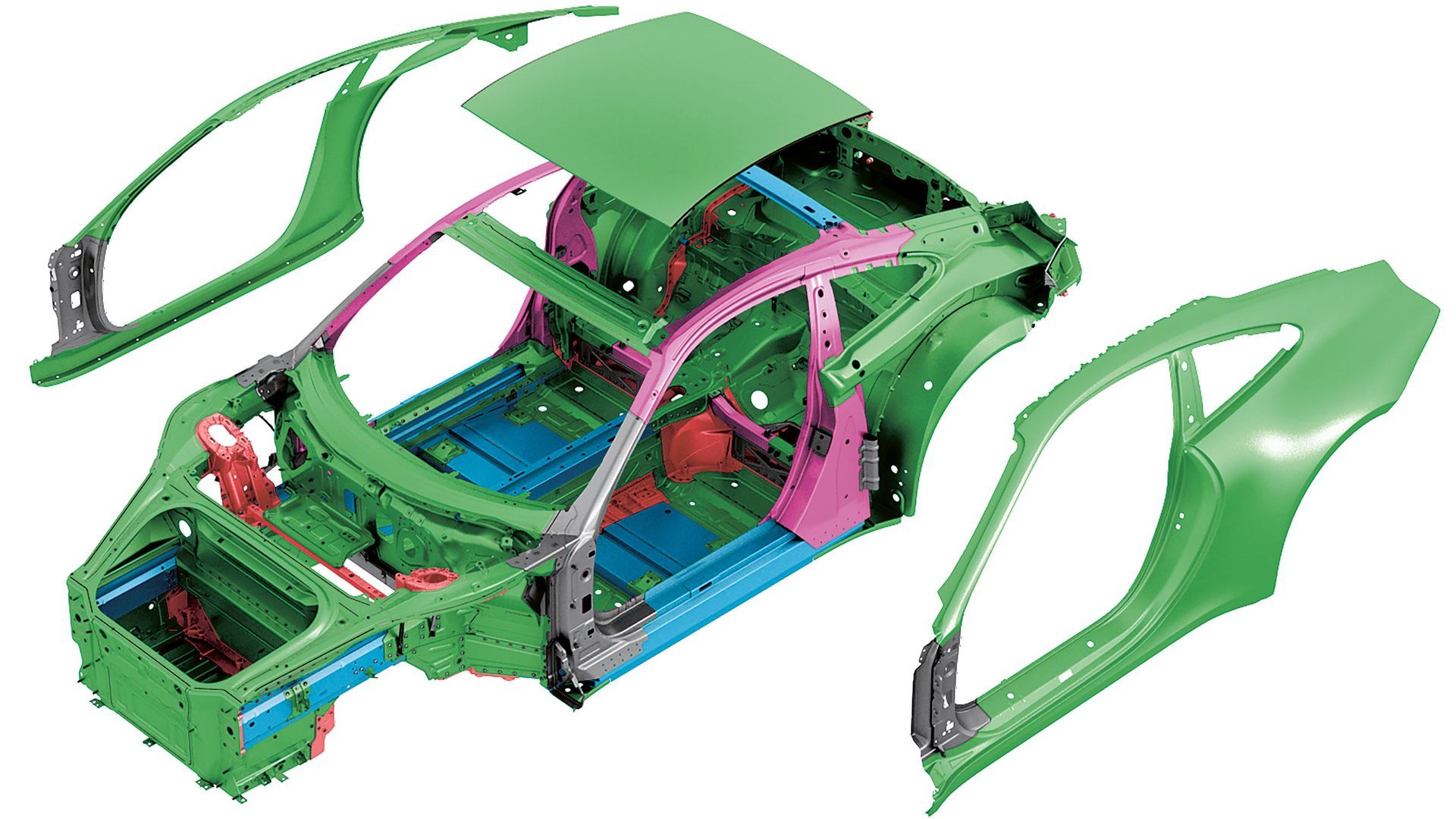

De todas formas seguimos diciendo lo mismo: ningún material es el óptimo para todo el automóvil. Porsche tiene un lema: “el material adecuado en el sitio adecuado”. Por ejemplo, un todoterreno suele tener el capó de aluminio y un superdeportivo los refuerzos en acero termoconformado. Para la confección de un automóvil se emplean muchos tipos de metal, en un superdeportivos también se suelen combinar con piezas de material compuesto. Si queréis saber más detalles, en otro artículo os explicamos la metalurgia actual aplicada al automóvil.

Pues bien, ya tenemos las hojas de metal moldeadas, algunas en acero, otras en aluminio y otras conformadas en caliente. Ahora hay que unirlas entre sí para formar la estructura. En la unión de los componentes empezamos a encontrar grandes diferencias con respecto a la producción de turismos de serie. En un turismo se intenta que todo se construya de manera automática, que es lo más económico.

En los vehículos de corta tirada no es rentable invertir tanto en automatización, pues nunca se amortizaría la inversión por el bajo número de producción. Pongamos números sobre el papel. Si debemos invertir 500.000 euros en una máquina que suelde una parte de nuestro chasis, está muy bien si vendemos 50.000 unidades, pues amortizamos solamente 10 euros por pieza. Si nuestra producción es de 100 unidades, nos cuesta 5.000 euros por unidad.

O bien compramos la máquina y repercutimos esa cantidad en el vehículo, o bien contratamos a operarios para que realicen ese trabajo a mano, que saldría más económico. Y no todo son gastos de producción. La homologación de un vehículo está en torno a 60.000 euros. Si vamos a producir 300.000 unidades de ese modelo solo repercuten 50 céntimos por unidad.

Si pensamos producir 60 unidades debemos cargar 1.000 euros por cada uno, eso ya es un pico para un turismo, pero asumible si vamos a cobrar 300.000 euros por cada uno. Tenemos el primer corolario: “los vehículos económicos son de gran tirada”, y el segundo: “los vehículos de corta tirada son caros”. Además, la producción se complica para nuestro vehículo soñado, pues la gama muy alta es altamente configurable, por lo que la maquinaria debería ser todavía más compleja para adaptarse a tantas variedades de construcción.

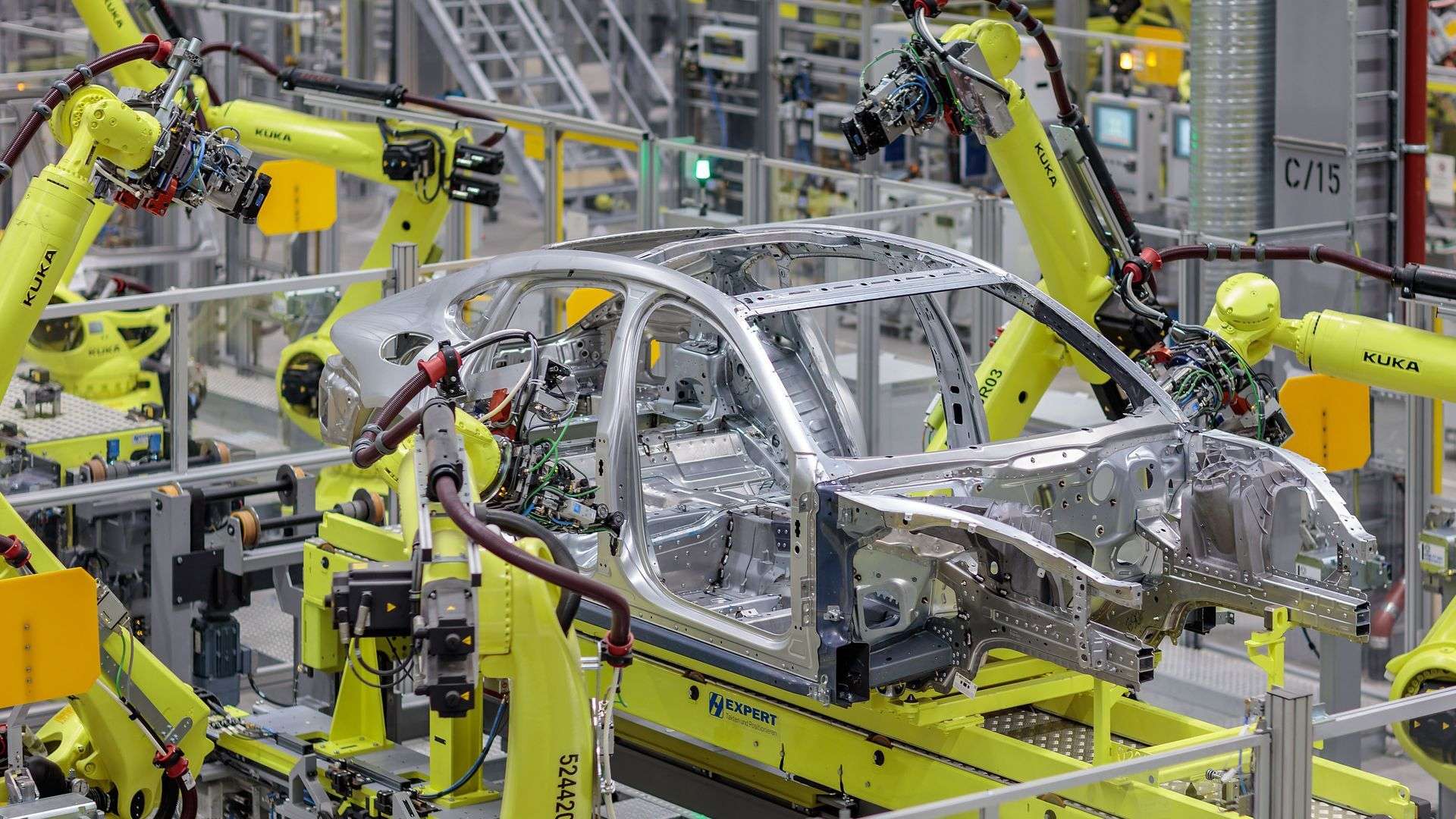

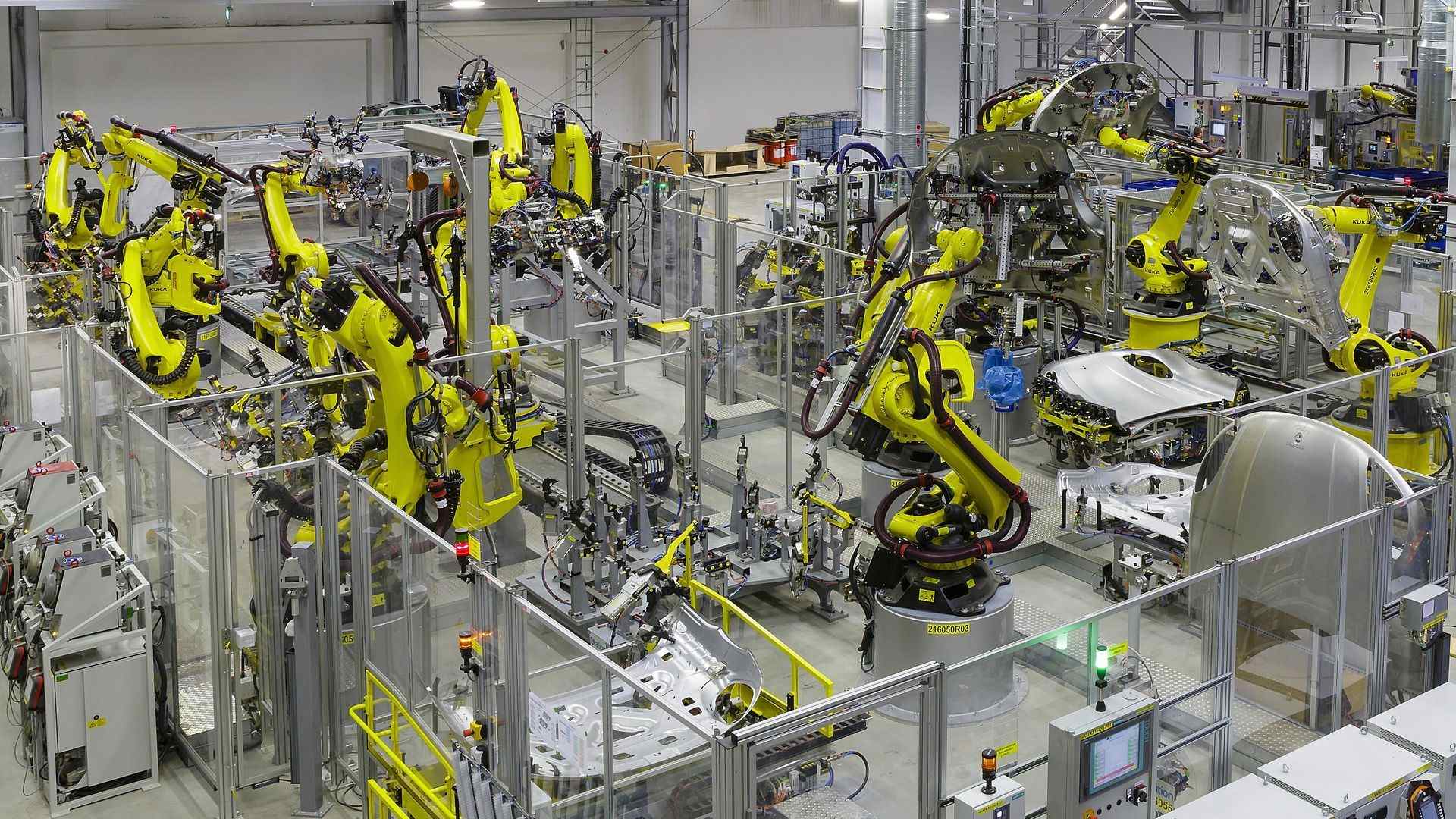

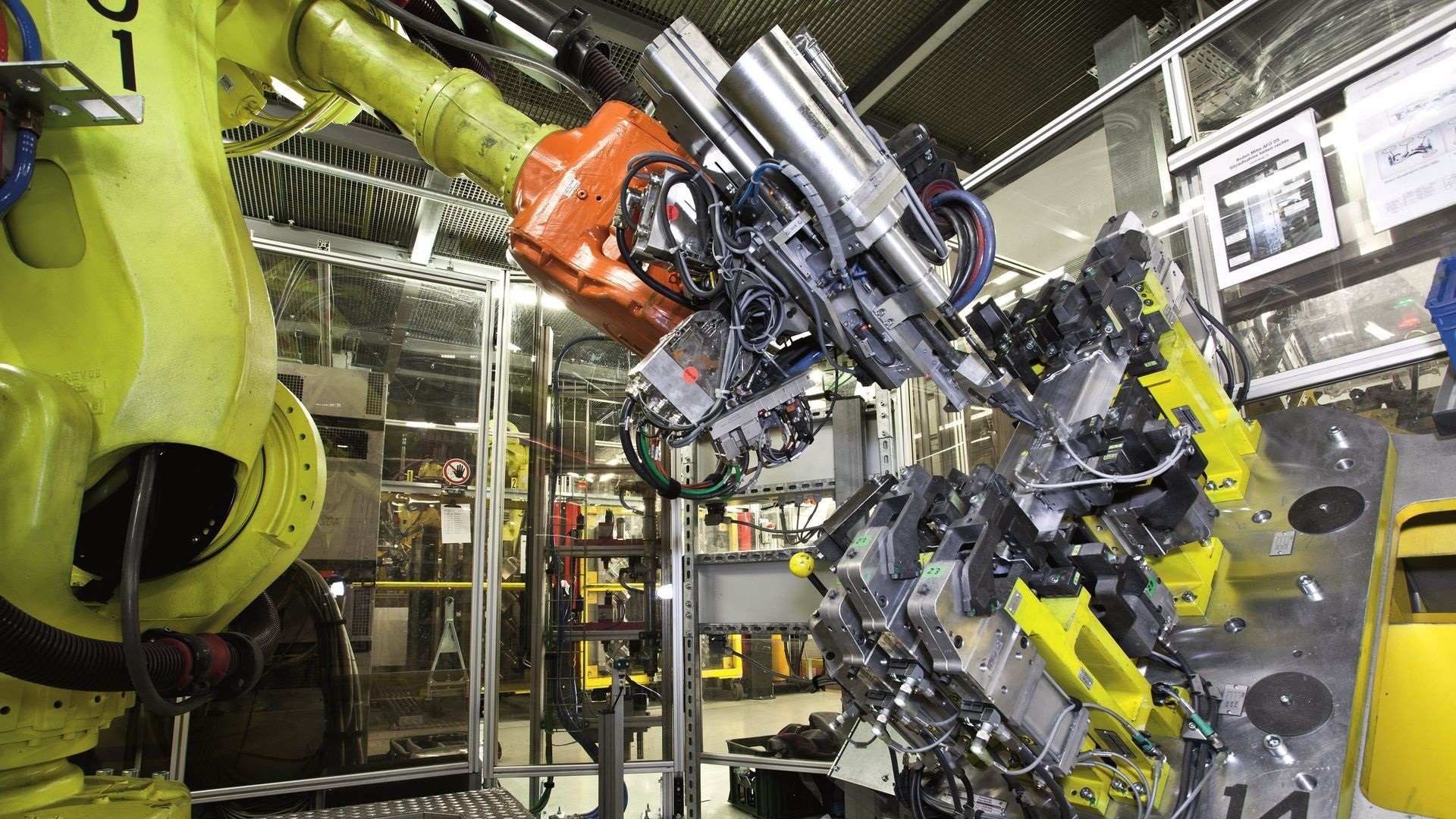

Cuando el trabajo es sencillo es fácil diseñar una máquina que lo realice. Si el trabajo es más complejo y variable es más práctico utilizar robots, que son brazos programables. Los robots son considerados la segunda máquina que mejor se adapta a cualquier trabajo.

¿Sabéis cuál es la máquina que mejor se adapta a cualquier trabajo? Por supuesto, el humano. Un solo operario puede prepararse las piezas, soldarlas, lijarlas, darle imprimación y pintarlas. Sabemos que no es la solución óptima, pero ¿qué máquina podría hacer eso? Si en la producción de automóviles en serie el objetivo es hacer de manera automática cuanto más trabajo mejor, en producciones limitadas se automatiza lo imprescindible.

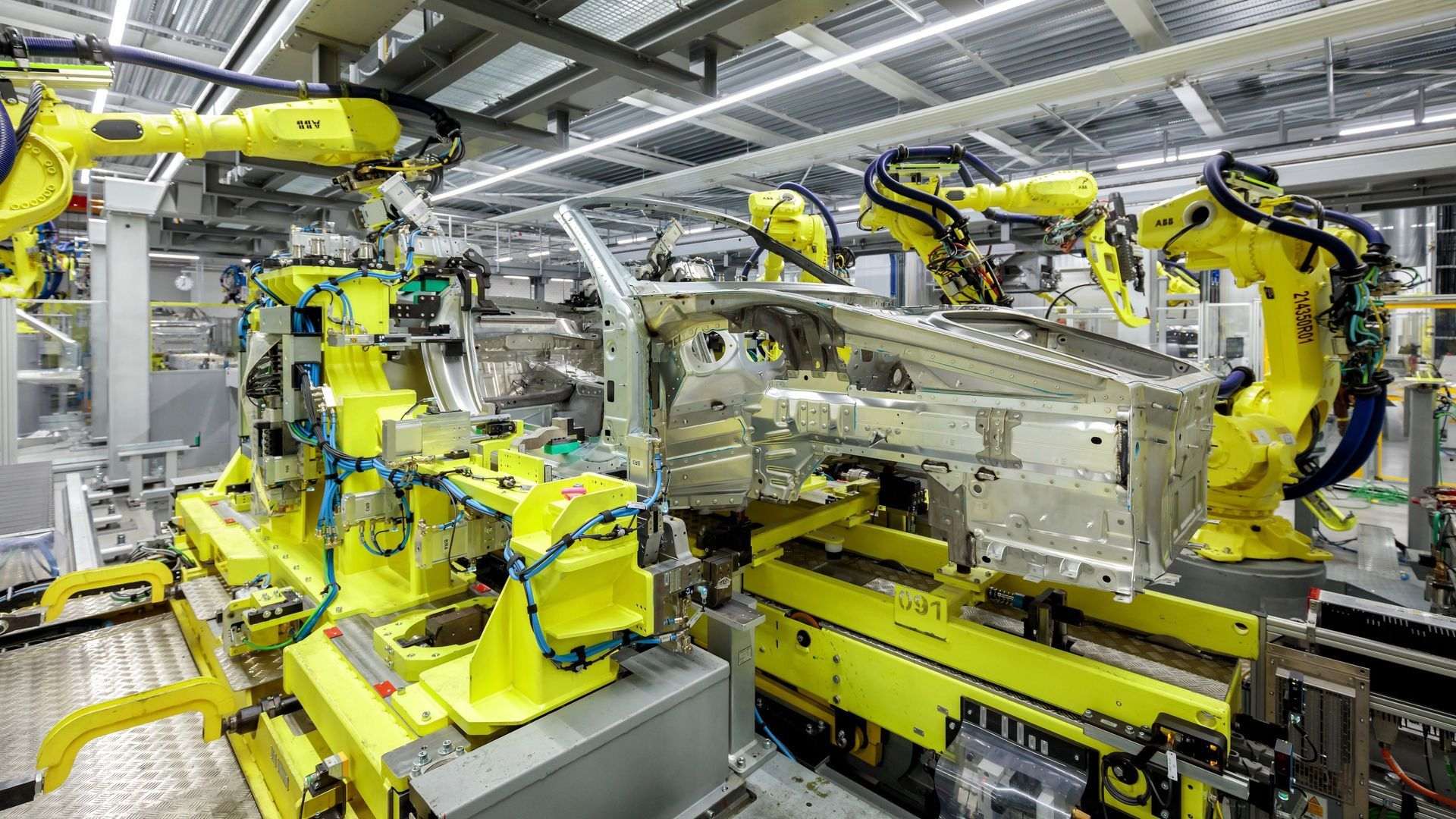

Construcción del chasis en serie

Esta manera de producir es básicamente igual que con los turismos que conducimos, pero con mucho más cuidado. El ejemplo más claro de lo que buscamos está en Porsche, que es la marca de deportivos que más unidades fabrica; siempre que contemos los SUV, claro. Por este motivo es el más automatizado a la hora de construir sus chasis.

Pongamos como ejemplo la construcción del Porsche 911 (991). La primera pieza que se forma es la parte delantera del suelo. Los paneles que la forman se colocan en un molde y son sujetados por cepos neumáticos. Los robots sueldan los paneles por resistencia gracias a unas enormes pinzas que portan unos electrodos en sus extremos.

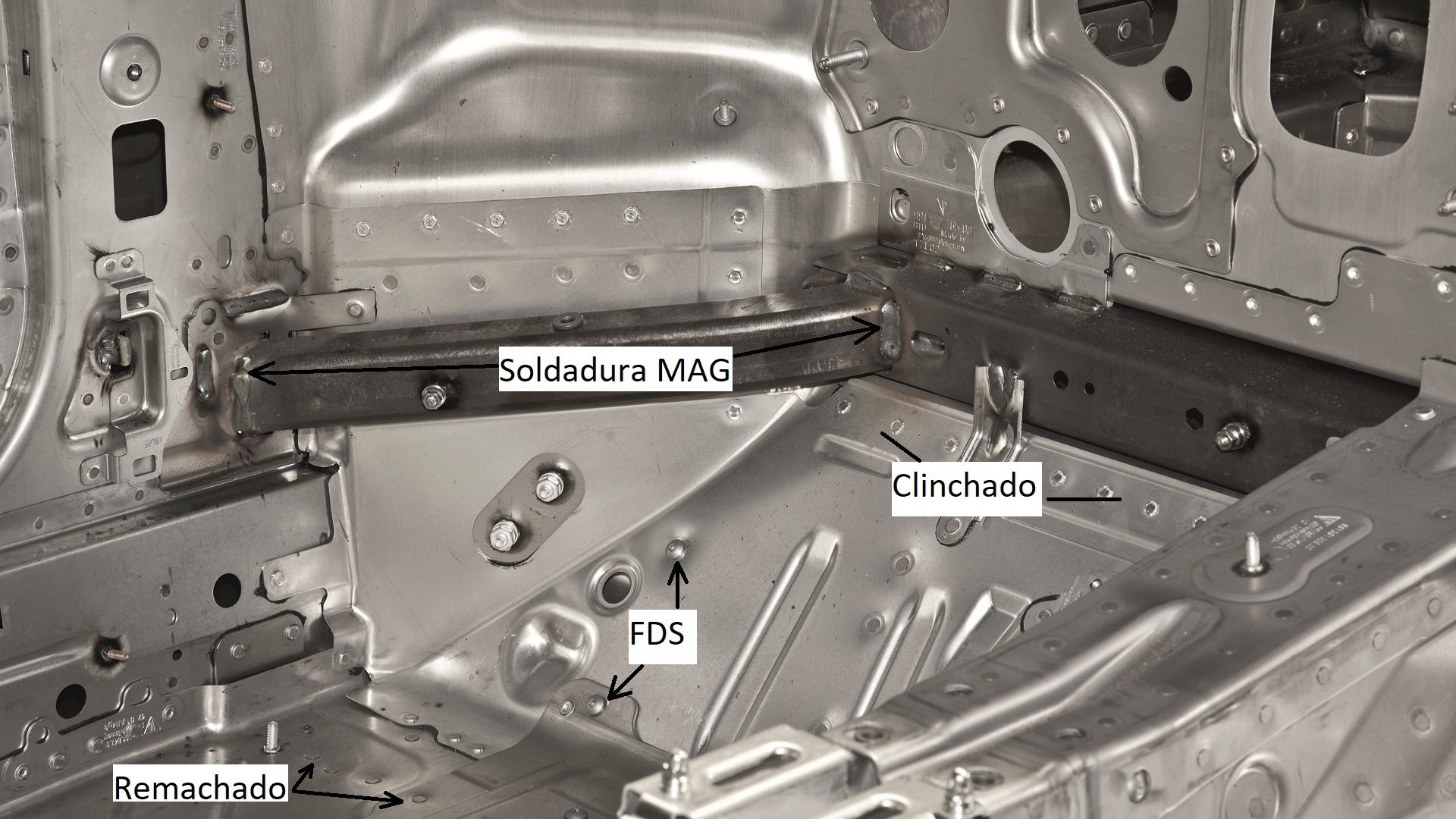

Una corriente eléctrica de gran intensidad fluye entre los electrodos. Esta corriente genera una gran cantidad de calor que funde las dos chapas. El calor y la presión de las pinzas unen esta piezas. La soldadura se utiliza cuando los paneles que se unen son del mismo material. El acero y el aluminio no se pueden soldar directamente por lo que hay que buscar otro método. Existen varios métodos basados en el remachado.

El primer método es el denominado clinchado. Este método consiste en unir dos planchas mediante un punzón que las oprime contra un molde. Las chapas se toman la forma del molde formando un punto de unión. Este sistema es válido para dos chapas, cuando hay que unir más de dos se utilizan remaches. Estos sistemas están muy bien cuando podemos presionar las chapas por ambos lados, pero no sirven si solo podemos acceder por un lado. Los túneles donde se anclan los asientos son tan gruesos que no se puede acceder por ambos lado.

Para unir varias chapas por un solo lado se utiliza un sistema denominado FDS por tornillo de perforación de flujo. Detrás de este nombre tan extraño se esconde un buena idea. El sistema utiliza unos tornillos autorroscantes con poco filo, de manera que no perforan la chapa por extracción de viruta, si no porque funden la pared y luego la roscan. Todos estos sistemas de anclaje también se utilizan en la construcción del Audi R8.

Esta tarea también la realizan robots, que además de colocar estos remaches sin descanso, vigilan que se hacen con la fuerza y a la profundidad adecuada. Si alguno de estos robots detecta alguna anomalía en la puesta del remache, esto es si falla en profundidad o en su fuerza aplicada, se detiene y avisa a un operario. El operario revisa el último remache colocado y decide si supera el control de calidad.

Con los remaches solucionamos la unión entre diferentes materiales. Ahora bien, cuando colocamos dos metales diferentes unidos entre sí se genera una pequeña corriente eléctrica entre ellos que genera corrosión. A ese efecto se le denomina corrosión galvánica. Porsche no solo presume de motores y puesta a punto de su chasis, también presume de longevidad de sus modelos y de resistencia a la corrosión de sus carrocerías.

Para evitar esa corrosión, las piezas de metal diferente que se unen tienen un tratamiento adhesivo de manera que los diferentes metales no estén en contacto directo. Esto complica mucho el montaje, pero es necesario para vehículos que tienen como objetivo principal ser muy ligeros y seguros, sin importar mucho el importe final.

| Metal | Coupé | Cabriolet |

|---|---|---|

| Aluminio | 44 % | 43 % |

| Acero suave embutido | 15 % | 12 % |

| Acero de alta resistencia | 18 % | 19 % |

| Acero de doble fase | 7 % | 6 % |

| Acero ultrarresistente | 16 % | 20 % |

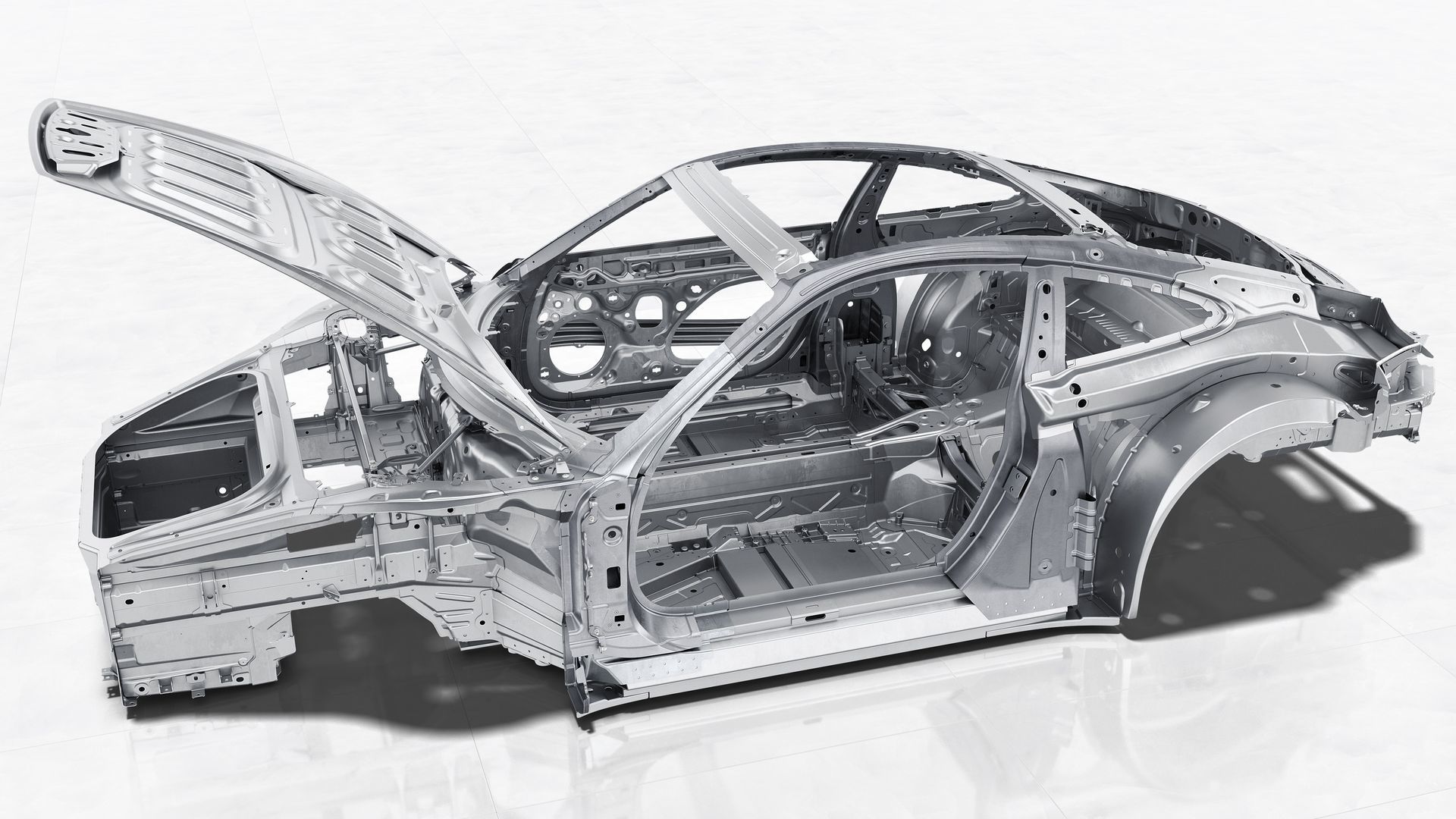

En el Porche 911 (991) coexisten cinco tipos de metales, donde el más utilizado es el aluminio. El uso de estos metales complican su montaje, pero se consigue disminuir el peso en 80 kg y mejorar la rigidez un 20 % con respecto al modelo anterior, que estaba construido totalmente en acero. Parte de la disminución de ese peso se realiza gracias al uso de piezas de aluminio inyectado; la parte trasera, por ejemplo, en el 997 la formaban 14 piezas de acero soldadas entre sí que pesaban unos 14,5 kg. En el 991 la parte trasera la forman tres piezas que pesan unos 8,6 kg.

Volvamos a la línea de la producción. Estamos en la planta baja de la fábrica de Stuttgart-Zuffenhausen. Cada planta tiene 700 metros cuadrados, en la planta baja 22 robots trabajan coordinados para fabricar las 33 piezas que forman la parte delantera inferior del 911. A medida que las piezas se van construyendo, ascienden al siguiente piso mediante un elevador que los comunica.

En todos los pasos se extrema el control de calidad. A pesar de que todas las uniones por remachado son supervisados por el mismo robot que las realiza, el 20 % son inspeccionadas visualmente. Además de extremar el control de calidad en la fabricación, también se lleva a cabo en la manipulación de los materiales.

Lo habitual es que los paneles de aluminio se reciban del proveedor totalmente limpios para que los siguientes tratamientos, adhesivos o de pintura, se adhieran sin problemas. Cuando estos paneles son manipulados por los operarios, lo hacen con manos enguantadas, de esta manera se mantienen limpios y aceptarán los tratamientos sin problemas.

Por descontado, se hacen pruebas dimensionales de diferentes piezas sobre un modelo a escala 1:1. De esta manera se comprueba que todas las piezas están dentro de las tolerancias permitidas. Mientras estos robots trabajan, en la segunda planta se fabrica la parte trasera, que después se une a la delantera para formar la parte baja.

Una vez terminado el fondo, se le añaden los refuerzos de acero endurecido. De nuevo se eleva nuestra carrocería y llega al tercer piso. En esa planta se les añade las aletas, capós y puertas. La carrocería queda lista para el siguiente paso, la pintura.

En total, 146 robots realizan el 95 % de las tareas en la construcción del chasis de un 991. Una carrocería tarda 5,1 horas en ser construida y llega a la planta de pintura a través de un puente cada 4,1 minutos, todo con precisión germánica.

Solo queda un paso para llegar a la pintura, un control de calidad visual para comprobar que todo sea correcto, medidas, materiales y uniones. Este control de calidad se realiza a mano en un túnel iluminado. Cuando la carrocería no tiene ninguna pega, se autoriza su paso a la línea de pintura.

Acabamos aquí la producción automatizada de un vehículo de baja tirada. En el siguiente artículo seguiremos construyendo los vehículos de nuestros sueños, empezando por los modelos con chasis metálicos y fabricados en parte automáticamente en parte a mano.

En espíritu RACER | Cómo se fabrica un automóvil de serie limitada – Lee la parte II

Este reportaje ha sido realizado gracias a las aportaciones de los miembros de nuestra comunidad a través de Patreon. Así podemos seguir realizando periodismo de motor de calidad sin depender de los ingresos publicitarios. Puedes ayudarnos a partir de 1 euro al mes.

3

3

J.J. López

Portador del contagioso virus de los coches desde los once años. Ingeniero en informática, programador de robots y visión artificial que lo piensa todo en coches. Amante del arte, técnica y tecnología en movimiento, esto es, apasionado incondicional del automóvil.COMENTARIOS