En esta serie de artículos hemos visto cómo se producen los principales coches exóticos, tanto en deportivos, como en limusinas, nuevos clásicos o modelos únicos. También hemos hablado un poco de pasada de algunos modelos de Japón y de Estados Unidos. Lo hemos visto de pasada porque su especialidad es la producción en masa. Sin embargo, también se fabrican joyas inaccesibles para la mayoría.

Para la mayoría, pero no para nosotros, que gracias a nuestro espíritu RACER podemos adentrarnos en cualquier fábrica del mundo. En Japón se fabrican muchísimos automóviles que podrían entrar en esta visita, podemos pensar en MX-5 y GT86, pero queremos algo más exclusivo.

Tomamos una plaza de primera en un Jumbo 747 y ponemos rumbo a Tokio en un vuelo de más de 12 horas para visitar la planta de dos joyas niponas, un conocido cupé y una gran berlina muy poco conocida.

Producción exclusiva en Lexus

Como sabréis, Lexus es el acrónimo de Luxury EXport United States, fue creada en 1989 por Toyota para dar lugar a una marca Premium en Estados Unidos. En esta marca, Toyota vuelca todo su mejor hacer, los últimos diseños y la tecnología más avanzada.

Algunas de estas características no pueden ser añadidas sin más, muy pocas veces para mejorar un apartado basta con utilizar la calculadora. Por ejemplo, para que un automóvil tenga el doble de autonomía basta con dotar al tanque del doble de capacidad.

Para que un automóvil sea el doble de bonito o para que una puerta transmita una buena sensación al ser cerrada, la calculadora se muestra inútil. En Japón existe un título llamado takumi, que es equivalente a maestro artesano con muchísima experiencia y son técnicos muy especializados.

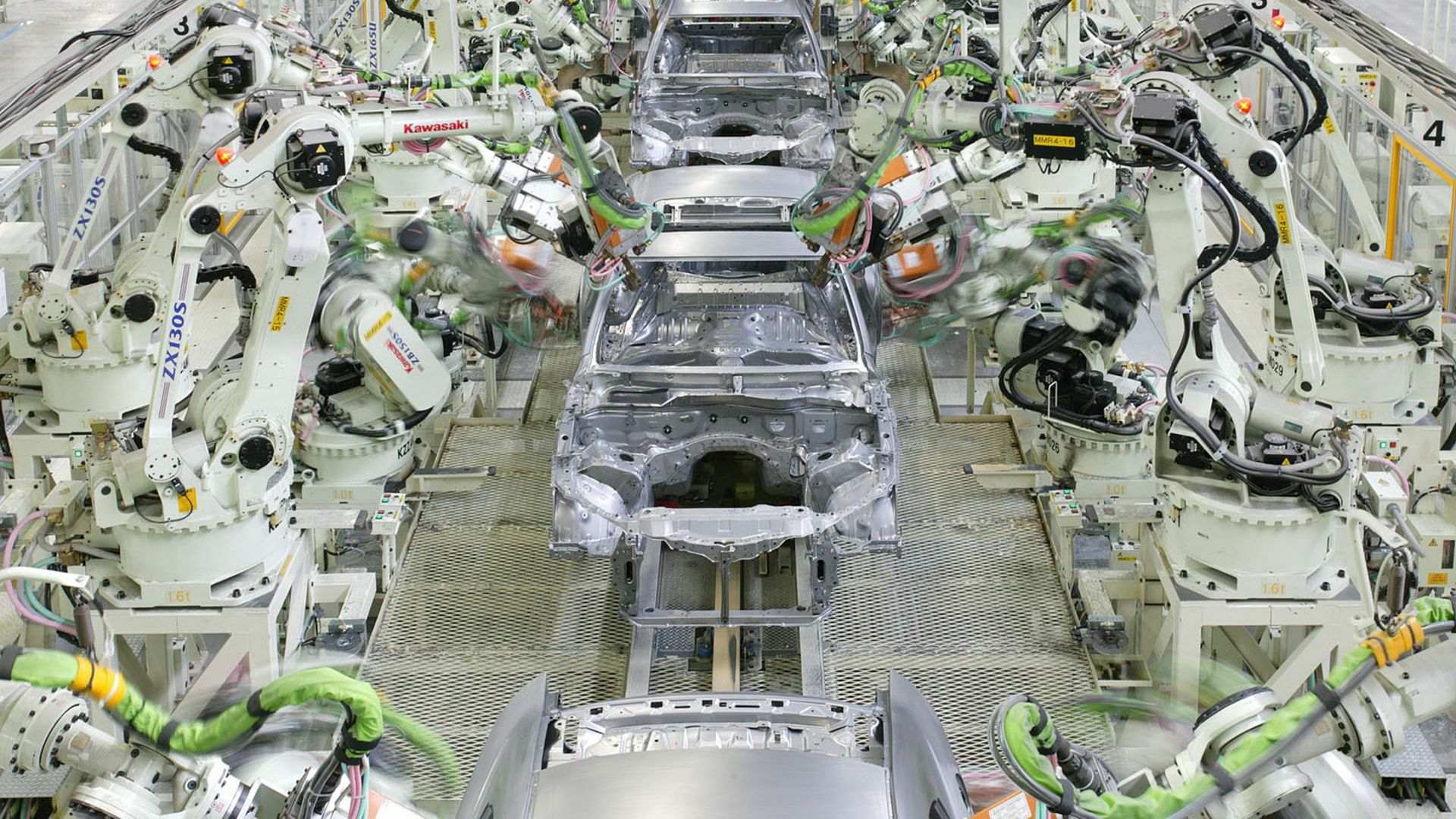

Las labores de un takumi pueden ser tanto artesanales, como de análisis y de formación. Son los encargados de desarrollar nuevos procesos y hacerlos aprender tanto a otros trabajadores como a robots que repitan sus movimientos.

Este título se obtiene cuando un técnico trabaja en el mismo oficio más de 60.000 horas, que equivalen a unos 30 años de labor. Las habilidades de un takumi se basan en aplicar todos los sentidos en cada faceta del trabajo.

El trabajo de un takumi se puede resumir en encontrar el camino exacto para realizar un proceso concreto. Ahora bien, el mejor camino no quiere decir el camino más fácil, los atajos no existen en este oficio, veremos algunos ejemplos.

Otra de las responsabilidades es pasar sus conocimientos a la siguiente generación de trabajadores. Hoy veremos cómo los takumi aplican todos sus conocimientos en la construcción de los automóviles Lexus. Lo primero que debemos saber de los takumi es que no todo el mundo llega a serlo. En la fábrica de Miyata hay unos 7.700 trabajadores, de ellos solo son takumi 19, esto es, un 0,25 %.

Vayamos a Motomachi, donde se fabrica el cupé LC y desde este año el descapotable. En esta planta ocho takumi supervisan todos los procesos de la producción. En primer lugar, el LC se fabrica en las mismas instalaciones que el LFA, por lo que también se utilizan todos los conocimientos adquiridos.

Entre otras cosas, hereda el moldeo por transferencia de resina (RTM en inglés) para fabricar todos los componentes en fibra de carbono. Este proceso consiste en colocar varias capas de fibra de carbono en el interior de un molde, se cierra y se inyecta la resina a presión. De esta manera el proceso es más automático que cuando se realiza enteramente a mano; como pega tenemos la mayor inversión en maquinaria y que no podemos hacer piezas complejas.

Mediante este proceso se fabrican el techo, paneles interiores de las puertas y tapa de maletero, todas piezas muy planas.

Además de la fibra de carbono, el LC utiliza aluminio y tres tipos de acero. Como ya dijimos al principio de esta serie es muy complejo unir diferentes metales entre sí porque muchas veces la soldadura no es compatible, incluso algunos metales son muy complejos de soldar entre sí.

La solución a este problema suele ser el remachado. Si levantáis el capó de vuestro coche y veis algunas protuberancias del tamaño de una aspirina lo más probable es que sea de aluminio. En el caso del LC se utilizan remaches autoperforantes que quedan ocultos en la chapa y se utilizan para unir el aluminio y el acero de la parte inferior del chasis.

Una vez que la carrocería está acabada, se revisa completamente en una sala muy iluminada. En el primer proceso se realizan más de 800 comprobaciones, entre manuales y con elementos electrónicos.

Los pasos siguientes son los de cualquier vehículo: imprimación, pintura y barnizado. Haremos un inciso en un tono de pintura. Durante toda esta serie hemos visto que los detalles son muy importantes en el segmento de lujo, veamos cómo de importante puede ser un color para Lexus.

El color con el que más se identifican los cupés Lexus y con el que se ha presentado el reciente LC convertible 2020 es el azul, pero no es un azul cualquiera. Los objetos que vemos azules es porque tienen ese color y lo reflejan, la pintura Azul Estructurado de Lexus no funciona así. Es un color exclusivo del LC 500 Cabrio Regatta Edition.

En vez de utilizar un pigmento disuelto en un aglutinante, lo que se utilizan son unas microescamas con una estructura multicapa del orden de nanometros. A simple vista parece un azul metalizado, pero estas microescamas no tienen color. Lo que hacen realmente es reflejar toda la luz visible que reciben a la longitud de onda del color azul.

Una pintura a color habitual solo puede devolver la luz del mismo color que incide sobre ella. Como el Azul Estructural transforma la luz visible en azul, devuelve casi el 100 % de la luz que recibe, por lo que estos vehículos tienen un azul muy luminoso incluso en ambientes oscuros. Otro efecto es que estas mini escamas están orientadas de forma diferente, por lo que dan la sensación de cambiar a medida que cambia la iluminación o nuestro punto de vista sobre ellas.

Estas escamas están inspiradas en las mariposas del género morfo, que viven en los bosques americanos desde México a América del Sur. Las alas de las mariposas macho Morpho no tienen color, si no que estructuran hacia el azul toda la luz que reciben, como muy bien han imitado en Lexus.

Este color se vio por vez primera en el Salón de Ginebra de 2016 en un LC. Su desarrollo ha llevado 15 años y ha sido necesaria la colaboración de los centros tecnológicos de la marca de Estados Unidos y Japón, además de la empresa californiana VIAVI Solutions Inc.

En Viavi fabrican láminas con el efecto azul y las trocean hasta convertirlas en las microescamas que ya hemos comentado.

El funcionamiento de estas microescamas es muy similar al tratamiento antirreflejante de las gafas de vista, que usualmente derivan al verde la luz visible y además en otro plano. Con esta técnica dejan de molestar los reflejos de las luces y nuestro interlocutor ve nuestros ojos.

Que se haya conseguido no quiere decir que sea fácil. El proceso de fabricación consta de 12 pasos y para comprobar que todo está bien se realizan 20 controles de calidad. Sí, es correcto, hay más controles de calidad que procesos de fabricación.

El nivel de complejidad de esta pintura es tan alto que se han necesitado 15 años de desarrollo y ocho meses para ser fabricada. En sus primeras pruebas se necesitaban 40 manos de pintura para conseguir el efecto deseado sobre el vehículo. El proceso fue mejorado y en la actualidad “solo” son necesarias siete manos para que funcione.

El resumen de este color es que se aplican unos 300 g de pintura en siete manos que forman una capa de 15 micras, sin contar la imprimación ni el barniz. En total se depositan unos 300.000 millones de escamas en siete manos, que devuelven un precioso color azul que cambia de intensidad a medida que cambiamos de perspectiva.

Dada la complejidad de la aplicación, solo se pintan tres cupés al día con este color y en una serie limitada de 300 unidades. A España llegarán dos, como mucho.

Ahora que ya tenemos pintada nuestra carrocería, ya sea en Azul Estructural o en otro color, la llevamos a la sala de montaje. Esta planta está dedicada a la producción de series cortas. La sala de montaje es totalmente blanca y el tiempo de trabajo en cada estación es de unos 20 minutos, mucho más que cualquier turismo de producción en masa.

Esta planta tampoco tiene una línea al uso, las carrocerías vienen montadas sobre carros que son los que se desplazan de estación a estación. El proceso de montaje es muy similar a otros vehículos. Se colocan los mazos de cables, tuberías y salpicadero, después se añade el grupo propulsor en el proceso llamado matrimonio.

En los pasos siguientes se acaba todas las tuberías y conexiones, más tarde se le añaden asientos, moquetas y elementos de interior. Veamos algunos de estos elementos en detalle.

Un gran trabajo donde se aúna técnica y artesanía lo tenemos en la parrilla delantera, cada día con más significado en Lexus. Por supuesto que es diseñada por ordenador, con ese mismo diseño y con un programa CAD/CAM un centro de mecanizado la fabrica.

Para un automóvil de producción en masa sería suficiente, pero no para un Lexus. La parrilla no es una pieza más, en este momento forma parte del lenguaje de Lexus y le otorga dinamismo y personalidad la parte delantera. Es reconocible no solo por su forma tan personal, si no porque está formada por casillas que forman eles, que representan el anagrama de la marca.

En el caso del LS 500h su parrilla está construida por 5.000 casillas, todas diferentes. Como decíamos, la parrilla se diseña y se fabrica por ordenador. Actualmente la tolerancia de este método está muy bien para un automóvil de serie, pero para el takumi Yasuhiro Nakashima no es lo adecuado para un Lexus.

Nakashima es un técnico de moldes que lleva 27 años en el oficio y decidió mejorar esta precisión dejándola por debajo de una décima. Para conseguir el acabado deseado se requiere mucha habilidad manual y las herramientas adecuadas.

La habilidad de Nakashima la ha adquirido en sus años de trabajo y las herramientas las ha diseñado él mismo. Con ellas y su trabajo consigue que la superficie de cada casilla luzca perfecta. Eso sí, el trabajo para acabar esta parrilla fue de seis meses, es el precio a pagar por la excelencia.

Veamos el acabado interior. En un Lexus no hay detalle pequeño. En la planta de Miyata hay un dojo de costura donde durante tres meses se deben aprender 10 técnicas para ser oficial y solo hay 12 técnicos así en planta.

Cambiamos de modelo, pasamos a la berlina ES F Sport. Uno de los acabados interiores se llama Hadori, que es como se conoce al pulido clásico de las espadas japonesas, las katanas. Esta técnica con siete siglos de historia forma unas olas producidas por el pulido a mano. Se realizó un prototipo con este patrón que aceptó Toshihide Maseki, el diseñador del interior.

Este prototipo fue copiado con las técnicas más avanzadas para llevarlo a la producción en serie. Sin embargo, el resultado del nuevo patrón no era el esperado. Aparentemente eran iguales, pero no producían el mismo efecto de artesanía centenaria. Fue necesario estudiar el patrón bajo el microscopio para apreciar las diferencias entre ambos. El estudio mostró que el último patrón era muy regular, demasiado regular. El patrón original tenía líneas aleatorias fruto de un trabajo a mano.

Un artesano hace un trabajo excelente, casi de máquina. Es esa cuasi perfección la que indica que un objeto ha sido creado a mano y no a máquina. Una vez detectado el fallo, se modificó el patrón para obtener el acabado a mano buscado. Después de muchas pruebas y errores, el ES F Sport puede presumir de llevar en sus puertas el acabado de las armas de guerra más famosas de Japón.

Veamos otro estilo tradicional, esta vez en madera, es el llamado Shimamoku, que consiste en un patrón claro-oscuro de maderas, imitando otras más exóticas. El proceso es cortar troncos de árbol en láminas de un milímetro de espesor.

Estas láminas se tintan, se encolan entre sí y después se compactan. El resultante de esta unión se corta y se le da forma, en este caso de volante. Una vez montado se acaba puliendo en espejo. Redactado así parece hasta sencillo, pero realmente se necesitan tres proveedores, 67 procesos diferentes y son necesarios 38 días para realizarlo todo.

Cuando tenemos el vehículo acabado, en el final de la línea de ensamblaje se comprueba el estado de 700 puntos del vehículo. El nivel de escrutinio es tan exigente que algunos de estos puntos pasarían por buenos para la mayoría de los clientes, cuando un takumi no los aceptaría.

Para asegurarse de mantener los sentidos en alerta, se suelen poner en los vehículos falsos fallos como señuelos para comprobar que son detectados. Los exámenes se realizan en zonas muy iluminadas y silenciosas. Iluminadas para poder ver cualquier detalle y silenciosas porque también es importante chequear de oído el estado de los componentes.

Es muy importante el sonido en un Lexus. En un Lexus no solo es importante el sonido de su motor de combustión, también es importante el sonido de sus puertas al ser cerradas. En ambos casos se estudia su impacto en el oído del conductor.

El sonido de un motor debe transmitir personalidad, rabia y potencia bajo control. El sonido de una puerta al cerrarse debe transmitir una sensación de completitud con el automóvil, indicar sin duda que nuestro automóvil forma un todo al ser cerrada.

Hasta ahora hemos admirado el trabajo de todos los takumi; ahora bien, le envidiamos de la manera más sana posible a uno de ellos. Un automóvil de alta gama no solo es un conjunto de metal y plástico que nos lleva de un lado para otro, y mucho menos un Lexus.

El comportamiento al volante de los Lexus es revisado por takumis con espiritu RACER para comprobar que se comporta y transmite las sensaciones que debe. Este es un trabajo netamente humano, totalmente sensorial y sin uso de la calculadora. Una vez fabricados los Lexus, un takumi los prueba en carretera para comprobar que se sigue fabricando con las cualidades deseadas al volante.

Una vez fabricado, comprobado y perfectamente limpio se entrega a su afortunado propietario. Vamos a ver cómo se fabrica la única berlina para chófer fabricada en Japón.

Cómo se fabrica el Toyota Century

En Japón también se fabrican grandes limusinas de lujo. Sin embargo, no son muy conocidas, pues apenas se venden fuera del país. Es una berlina de 5,2 m de longitud con una batalla de poco más de 3 m, el Toyota Century. Su grupo propulsor es híbrido y cuenta con un motor de combustión V8 de 5 litros y un motor eléctrico. La potencia combinada asciende a 425 CV.

En la planta de Higashi-Fushi se produce la tercera versión de esta berlina, presentada en junio de 2018. En contra de lo que pensamos de Japón, es un vehículo fabricado enteramente a mano con una producción máxima de 50 unidades al mes.

La planta es muy diferente a una planta de fabricación, de nuevo tenemos una zona diáfana, muy iluminada y silenciosa, más parecida a un gran taller que a una fábrica. De nuevo comenzamos fabricando el chasis con paneles de metal que deben casar perfectamente.

Un detalle de este modelo es el surco que recorre su lateral y es más marcado en su último tercio. Parece un detalle de estilo sin más, pero en una limusina de lujo japonesa no existen detalles superfluos. Es un detalle tipicamente japonés: sutil, simbólico y tradicional, pasamos a explicarlo.

El origen de este surco proviene del periodo Heian (794-1185). En esta época, para conseguir intimidad, las familias aristocráticas utilizaban unas particiones formadas por una estructura de postes de madera en doble T y un lienzo de seda.

Además de útil, este separador, biombo o celosía -llamado kicho en japonés-, debía ser bello. Por un lado la seda se decoraba con pinturas y bordados, por otro lado a los postes se le realizaba una hendidura a todo su largo. A la decoración de esta estructura se le conocía como kichomen.

Dado el minucioso trabajo que se debe realizar para conseguir esta hendidura, la palabra kichomen en la actualidad significa: “trabajo realizado con precisión y cuidado”. Este es el trabajo sutil (los no japoneses necesitamos una explicación), simbólico (se identifica para indicar algo que es realizado con precisión y cuidado) y tradicional (su origen es proteger la intimidad).

Los especialistas de la carrocería revisan que todas las curvas sean perfectas. La menor de las imperfecciones producidas por el prensado de los paneles es suavizada a mano con mucha delicadeza, para conservar una línea precisa y continua. El metal acaba siendo pulido a mano si es necesario.

Tan perfeccionistas son los técnicos en la elaboración del Century que coordinan los movimientos de sus brazos con la respiración para que las líneas kichomen salgan siempre perfectas.

Seguimos montando la carrocería. Como hemos visto en otros artículos de esta serie, las puertas se montan con la carrocería para pintarlo todo a la vez. Una vez que llegan a la línea de ensamblado son desmontadas para colocarles las guarniciones en una línea de producción en paralelo.

Esto también se realiza en un Century, pero hay un problema con ellas. Son muy grandes y pesadas cuando se les coloca todo su equipamiento, y cuando vuelven a ser montadas se descuelgan un poco de su parte trasera.

Esta pequeña caída se transforma en un gran desastre para la línea kichomen, pues la trunca. ¿Cuál es la solución? Pues muy sencillo, aunque duele un poco en la vista. La solución es desalinearla hacia arriba en el montaje para que su posición sea la perfecta cuando ceda por su peso.

El último paso en la construcción de la carrocería es comprobar visualmente que están exactamente alineados.

La pintura también es muy importante para el Century, son cuatro los colores a elegir, aunque el negro es el emblemático. Este color es de nuevo desarrollo llamado “negro eterno” o Kamui y está inspirado en el color del lacado negro. Para conseguir este acabado, los trabajadores de la planta visitaron los talleres de lacado de Wajima, en la prefectura de Ishikawa para ver de primera mano el efecto buscado.

El pintado del Century difiere mucho de un automóvil de producción en masa. La primera diferencia la encontramos en el número de capas. En un vehículo normal lo habitual son cuatro capas. El Century tiene siete capas de pintura, incluyendo una capa de barniz con pigmento negro para crear un efecto de profundidad en la pintura.

La segunda diferencia que encontramos es el pulido con agua. Las imperfecciones de la pintura son pulidas a mano bajo una cortina de agua. Este proceso se realiza tres veces entre capa y capa de pintura.

El paso final es el acabado a espejo puliendo a mano. No importa el tiempo que se le dedique al pulido en seco o en húmedo. La idea es que el Century refleje tanto como un mueble lacado, se busca un acabado negro piano con un reflejo perfecto.

El efecto buscado por los técnicos del Century es para que sus propietarios puedan usar los paneles externos como espejos personales. Con el acabado en espejo de los paneles pueden comprobar, de nuevo sutilmente, que su aspecto al bajar de la limusina también es el perfecto.

Seguimos con detalles tradicionales. En el arco C lleva un emblema con un ave fénix grabado, este proceso llevado a cabo a mano por un artesano lleva un total de seis semanas. La parrilla delantera también contiene un símbolo detrás de las líneas verticales que simboliza armonía, prosperidad y floreciente posteridad.

Las habilidades de montaje se extienden a todos los puntos, por ejemplo para colocar la consola central entre los asientos delanteros. Por la ubicación de esta consola es muy difícil medir con una cinta y calcular que está en el centro. La variación del mullido de uno de los asientos puede hacer parecer que no está en su sitio.

Los experimentados artesanos pueden notar el cabeceo hacia cualquier lado y así ajustar correctamente la consola ajustando la posición de los tornillos de nivelación. Esta especial confianza en los sentidos y no en la cinta métrica se conoce como kan-kotsu en japonés, que viene a decir algo así como “intuición y habilidades”.

Una vez que está el Century totalmente montado es hora de revisarlo. Para realizar este trabajo se introduce el automóvil en un túnel de luz, con la peculiaridad que tiene dos tipos de iluminación. En primer lugar se comprueba con luces potentes y frías si la línea kichomen es correcta y que no haya variaciones en la superficie de los paneles.

El otro tipo de luz es de día artificial, para apreciar el aspecto que tiene el Century cuando sea iluminado en el exterior. La separación de estas franjas de luz es de 30 centímetros, que es la distancia óptima para ser revisado manualmente.

Desde la segunda serie de este vehículo, cada unidad tiene un libro de construcción en el que se detallan todos las inspecciones realizadas después de cada proceso de construcción. Estos libros son guardados en la misma planta en la que se fabrica el Century.

En estos apuntes se detalla la persona que lo supervisó y la fecha en la que fue realizado. De esta manera quedan orgullosamente registradas la preocupación, habilidades y buen hacer de los técnicos de Toyota en la fabricación artesanal de su gran limusina.

Finalizamos nuestra visita a Japón y nos volvemos a casa con uno de estos dos vehículos encargados. ¿Cuál de los dos que hemos visto hoy os gusta más? Os confieso que a mí me encanta el color “azul”.

En espíritu RACER | Cómo se fabrica un automóvil de serie limitada – Vuelve a leer la parte X | Lee la parte XII

Este reportaje ha sido realizado gracias a las aportaciones de los miembros de nuestra comunidad a través de Patreon. Así podemos seguir realizando periodismo de motor de calidad sin depender de los ingresos publicitarios. Puedes ayudarnos a partir de 1 euro al mes.

3

3

J.J. López

Portador del contagioso virus de los coches desde los once años. Ingeniero en informática, programador de robots y visión artificial que lo piensa todo en coches. Amante del arte, técnica y tecnología en movimiento, esto es, apasionado incondicional del automóvil.COMENTARIOS