En esta serie hemos visto cómo se convierten un montón de bobinas de metal en un chasis de automóvil (estampación y soldadura). En el artículo anterior vimos que una vez construido el chasis (ensamblado) hay que tratarlo para que no se oxide. Para protegerlo le damos una imprimación y un sellado en las juntas de las diversas piezas. También vimos que a cada paso se comprobaba que todo iba como se esperaba.

En el artículo pasado, aprobamos con nota el control de calidad de nuestra carrocería recién imprimada y sellada. Esta carrocería continúa a la espera de entrar en el túnel de pintura para darle su color definitivo. Si os pregunto si esta carrocería está limpia, contestaríais que sí. Si me pongo el uniforme de control de calidad y os hago la misma pregunta, también contestaríais que sí, pero con la boca más pequeña.

Ahora bien, si en vez de ser yo, os preguntara vuestra madre, mirándoos por encima de las gafas de cerca, con una mano en la cadera y apuntándoos con una zapatilla con la otra, ¿qué diríais? Pues después de sentir un sudor frío por la espalda, también diríais que sí, pero saldríais corriendo en busca de un plumero para darle un repaso detallado.

Vamos a ver cómo resolver este problema de manera industrial antes de la pintura definitiva.

Limpieza

Fuera bromas anteriores, pensad que la capa de pintura se mide en micras, por lo que una pequeña impureza puede estropear la pintura haciendo parecer a nuestro querido vehículo un adolescente acneico de por vida.

La solución está en utilizar un buen plumero, como habíamos dicho antes, pero de manera industrial. Para la última limpieza previa al túnel de pintura se utiliza una estancia similar a un túnel de lavado, aunque en vez de rodillos espumosos utilizaremos unos rodillos con plumas de avestruz hembra. No es una elección caprichosa, estas plumas son capaces de eliminar cualquier rastro de la carrocería sin generar electricidad estática que provocaría atracción por otras suciedades. Pese a la fragilidad aparente de las plumas, pueden durar hasta cinco años.

La sala de limpieza está conectada a un sistema de vacío para que todas las partículas expulsadas de la carrocería sean aspiradas y eliminadas de nuestro entorno. Estas partículas suponen uno de los residuos industriales de las plantas y los fabricantes se afanan por reducir al mínimo el impacto medioambiental.

Pintura

Ahora sí, por fin tenemos lista nuestra carrocería para recibir nuestro anhelado color. En las imágenes podemos ver tres maneras de pintar un vehículo en serie: a mano con pistola, en modo semiautomático y por robot. Si os pregunto qué sistema elegiríais para pintar un vehículo seguramente diríais que el totalmente automatizado, por rapidez, acabado y ahorro de pintura. Todo esto es cierto, pero hay más de lo que parece.

Las pinturas son cada vez menos nocivas, lo que quiere decir es que las pinturas anteriores eran tóxicas. Fijaos en la primera imagen, fechada en los años 50, cómo los operarios trabajan con la única protección de guantes y guardapolvos, cuando están proyectando pintura en base disolvente y muy probablemente con plomo en su composición para hacerla más estable y duradera.

El caso del hombre y el plomo es muy especial: se conoce que es tóxico desde hace 2.200 años, pero no se empezó a prohibir hasta mediados de los setenta del siglo pasado. La intoxicación por plomo, llamada saturnismo, puede producir: anemia, muerte neonatal, esterilidad y problemas neurológicos. También sabemos que es carcinogénico y su exposición en el trabajo se asocia a cáncer de pulmón, vejiga y cerebro. Os recuerdo que se empezó a prohibir hace menos de cincuenta años en EEUU y que hay partes del globo en las que no ha llegado esta normativa. Lamentablemente, se siguen detectando juguetes con plomo entre sus componentes.

El uso de sistemas automáticos de pintura supuso una mejora en la salud de los operarios. Hoy en día tenemos pinturas mejores y equipos de protección individual perfeccionados para las pinturas de automóviles fuera de serie.

Robots educados

Como queremos evitar que las personas aspiren la pintura y los disolventes de nuestro vehículo, hemos seleccionado un proceso automático por robot. Este proceso se adapta mucho mejor a las formas de la carrocería y gastaremos el mínimo de pintura posible. La pintura utilizada está en polvo y se denomina electrostática. A la hora de proyectarla, le inducimos una gran carga electrostática, de manera que le ayuda a depositarse sobre la carrocería. ¿Habéis jugado alguna vez a frotar un globo y ver cómo se pega en la pared?, pues es ese mismo efecto. Para este proceso la superficie a pintar debe ser metálica, no vale para materiales plásticos, como los paragolpes.

Seguimos con nuestros robots coloreando nuestro vehículo por todas las partes posibles, pero ¿cómo hacemos los vanos de las puertas y de los capós? Para ello tenemos unos robots cuya única función es ir abriendo y cerrando puertas a los otros robots de pintura, de ahí que les he llamado “educados”. En las imágenes anteriores se pueden identificar fácilmente. Los robots de pintura están cubiertos por un tejido rojo, los robots que abren las puertas tienen una funda amarilla. Si observáis los capós, poseen unos tiradores que no son del modelo de serie. Estos tiradores son los que usan nuestros robots mayordomo.

Por cierto, las pistolas proyectoras de pintura pueden cambiar de color de manera automática, sin mezcla de colores. Siempre saldrá más rentable agrupar colores, pero no hay ningún problema a la hora de cambiar de tono de un vehículo a otro.

Túnel de secado

Justo después de la pintura pasamos el vehículo por un túnel con focos infrarrojos que funden la pintura sobre la imprimación. Es curioso ver lo poco que ha cambiado esta técnica con el paso de los años. Normalmente la temperatura varía con la longitud del túnel, de manera que caliente progresivamente la pintura, la funda y la fije perfectamente.

Barnizado

Es la última capa que aplicaremos sobre nuestra carrocería. Pese a ser muy fina, del orden de micras, es suficiente para proteger nuestra pintura y darle más brillo. La línea de barnizado es muy similar a la de pintura. Después del barniz se vuelve a pasar por un horno para que se polimerice y produzca su brillo característico.

Control de calidad

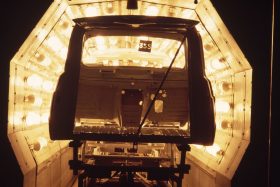

Como hemos visto en otros pasos, después del proceso viene el control de calidad. Lo habitual es la comprobación de la carrocería en un túnel muy iluminado, pero poco a poco se van implementando sistemas de comprobación de espesor de pintura y de calidad.

En la planta de Ford en Almussafes, por ejemplo, tiene un sistema desarrollado por la Universidad Politécnica de Valencia para detectar cualquier irregularidad en la carrocería tomando 3.150 imágenes de la carrocería y comparándolas con otras que sirven de patrón. En caso de encontrar una anomalía, se acercará una pequeña ventosa que absorbe en ese punto y vuelve a probar. En caso de que no se pueda corregir así, se lleva la carrocería a un puesto manual para que revisen los operarios y pulan la carrocería si es necesario.

Observemos las imágenes anteriores. En la izquierda vemos en primer plano el tirador del capó para que puedan abrirlo los robots. El control de calidad del espesor de la pintura, como vemos en la segunda imagen, también se empieza a realizar de manera automática, siendo el robot el que porta el medidor.

En la tercera imagen vemos el control de calidad de un Mazda MX-5 en la factoría de Ujina. Me gustaría destacar dos cosas de esta imagen. En primer lugar vemos que hay una tapa colgando del marco del parabrisas, es la tapa del depósito de gasolina. Así se puede pintar tanto la misma tapa como la entrada de gasolina sin necesidad de abrirla y cerrarla. En segundo lugar me gustaría que os fijéis en la parte delantera. La estructura que sostiene el paragolpes está montada sobre unos brazos con aspecto de acordeón. Esta pieza se deformará de manera controlada en caso de accidente, es una zona de deformación programada.

Finalmente, en la última imagen vemos el pulido manual de una puerta de un Citroën C4 Cactus en la factoría de Madrid.

Una vez que superamos este control de calidad, nuestra carrocería está lista para unirse al resto de componentes de nuestro vehículo, como veremos en el siguiente artículo de esta serie.

4

4

J.J. López

Portador del contagioso virus de los coches desde los once años. Ingeniero en informática, programador de robots y visión artificial que lo piensa todo en coches. Amante del arte, técnica y tecnología en movimiento, esto es, apasionado incondicional del automóvil.COMENTARIOS