En los dos artículos precedentes de la serie ¿Cómo se fabrica un automóvil de serie limitada? (parte I y parte II) vimos cómo se diseña y fabrica el chasis en metal de un vehículo fuera de serie. Hoy veremos cómo se fabrica un chasis en fibra de carbono.

Si hay algún material que se identifique con los superdeportivos es la fibra de carbono. Realmente deberíamos decir material compuesto de fibra de carbono, pues la fibra de carbono es uno de los componentes, en el artículo Más allá de la fibra de carbono explicamos todo lo que hay que saber de este material.

La fibra de carbono tiene su origen en la tecnología aeroespacial y comenzó a utilizarse en el mundo del automóvil en la máxima competición, la F1. Poco a poco se fue identificando con la competición. El Lamborghini Countach 25º aniversario fue el primer turismo en llevar piezas de fibra de carbono y el McLaren F1 el primero en utilizar monocasco del mismo material. La fibra de carbono ha pasado de ser elitista y utilizarse escondida a ser uno de los elementos estéticos más recurridos en automóviles con aspiraciones. Pasamos a ver cómo se fabrica un chasis de fibra de carbono

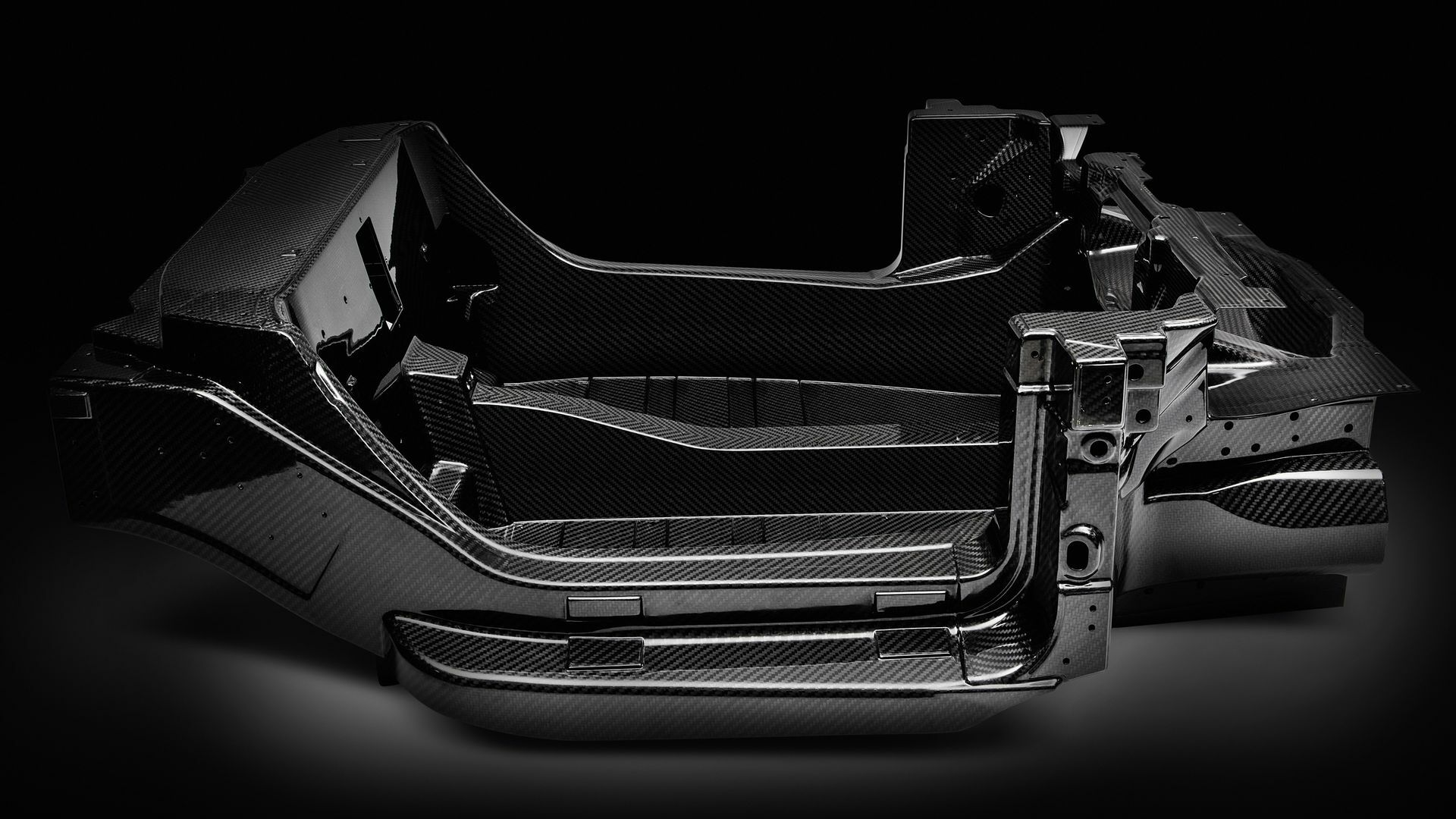

Construcción de piezas de compuesto de fibra de carbono

La construcción de piezas es perfecta para la producción fuera de serie, por un lado es muy manual y por otro la inversión inicial es baja. Las herramientas para fabricar nuestro chasis son: el molde de la pieza a fabricar, un rodillo manual, una máquina de vacío y un horno estanco llamado autoclave. Con estos utensilios y la materia prima podemos construir cualquier pieza en fibra de carbono.

La manera de trabajar es la siguiente. En primer lugar se cortan los lienzos de fibra de carbono para que se adapten a los moldes, algo parecido al patronaje textil. En algunos casos se corta a mano y si las tiradas son más largas los corta una máquina para que haya el mínimo de desperdicio, es un material muy caro.

Cuando ya tenemos los lienzos cortados se colocan sobre el molde. Entre capa y capa se aplica un adhesivo epoxy. El peor enemigo de la fibra de carbono son las burbujas atrapadas en su interior que crean puntos débiles. Para evitarlas se aplica un rodillo para que quede lo más compactado posible.

El orden de los lienzos también es importante. Si buscamos elasticidad se colocan los lienzos de manera que tengan un máximo de líneas paralelas. Si queremos la máxima robustez se colocan en todas direcciones. Los lienzos han de ser colocados sin arrugas, en el sitio adecuado y sin burbujas, pero lo más difícil de todo es la primera capa del molde. Al principio, la fibra de carbono siempre se mostraba pintada, hoy en día es muy común mostrar la fibra al exterior.

Para poder mostrar la fibra exterior el lienzo debe estar perfecto. Vamos a ver, si dos lienzos coinciden entre sí formando una V, tienen la misma dureza que si están a 85 a 90 o a 95º, pero sería imperdonable que un automóvil de varios millones no estuviera perfecto.

Ya dijimos que en un superdeportivo es tan importante sus prestaciones como su aspecto. La fibra de los paneles exteriores de estos vehículos se suelen tejer con kevlar, que sí puede ser teñido. De esta manera se mantiene su textura con un toque de color.

Una mejora para el trabajo con lienzos de fibra de carbono es que vengan preimpregnados en adhesivo, conocido como pre-preg en el argot de la F1. De esta manera nos ahorramos el paso de encolar lienzo por lienzo, por lo que es más limpio. Otra mejora muy importante es que estamos seguros de que el adhesivo ha llegado a todas partes.

La pega es que el material debe estar guardado a -21 ºC antes de su uso y sacarlos para que lleguen a 21 ºC antes para trabajar con ellos. La otra pega es que el adhesivo pierde propiedades en tres a seis meses, aunque se almacene correctamente. En cualquier caso, se agiliza el proceso de manipulación de los lienzos.

Una vez completadas las capas de fibra de carbono, añadido el adhesivo y eliminado su exceso, molde y lienzos se meten dentro de un saco plástico hermético. Una vez cerrado el saco, se conecta a una máquina de vacío que extrae cualquier burbuja que pudiera quedar en el interior del compuesto. En este procedimiento las diversas capas son compactadas gracias a la presión atmosférica.

Pasado un tiempo prudencial, para asegurarnos de que se ha extraído cualquier posible burbuja, se introduce dentro de un horno estanco durante 45 minutos a 120 ºC con una presión de 6 a 8 atmósferas. En su interior se cuecen todas las piezas de material compuesto de nuestro superdeportivo.

Después de un tiempo, solo tenemos que sacar las piezas y desenvolverlas, ya tenemos nuestras piezas. Ahora bien, el material compuesto es tan fuerte que no hay posibilidad de ajuste posterior. La fibra de carbono no se puede ajustar, cortar o soldar como si fuera hierro. De ahí la importancia de realizar bien el moldeado, no hay una segunda oportunidad, las piezas o son aptas o no lo son.

Como veis, es un proceso muy manual, muy lento y con pocas máquinas, lo ideal para las producciones muy cortas. Ahora que ya sabemos cómo se fabrican las piezas en material compuesto, veamos cómo se construye un chasis con ellas.

Construcción de un chasis de fibra de carbono: Alfa Romeo 4C

En este caso vamos a ver cómo se elabora el chasis de una pequeña joya del norte de Italia. Es un pequeño cupé con un motor de 240 CV que, gracias a una ligera carrocería de menos de 900 kg, su aceleración de 0-100 km/h es de 4,5 s. Una pequeña joya que a todos nos gustaría tener el garaje.

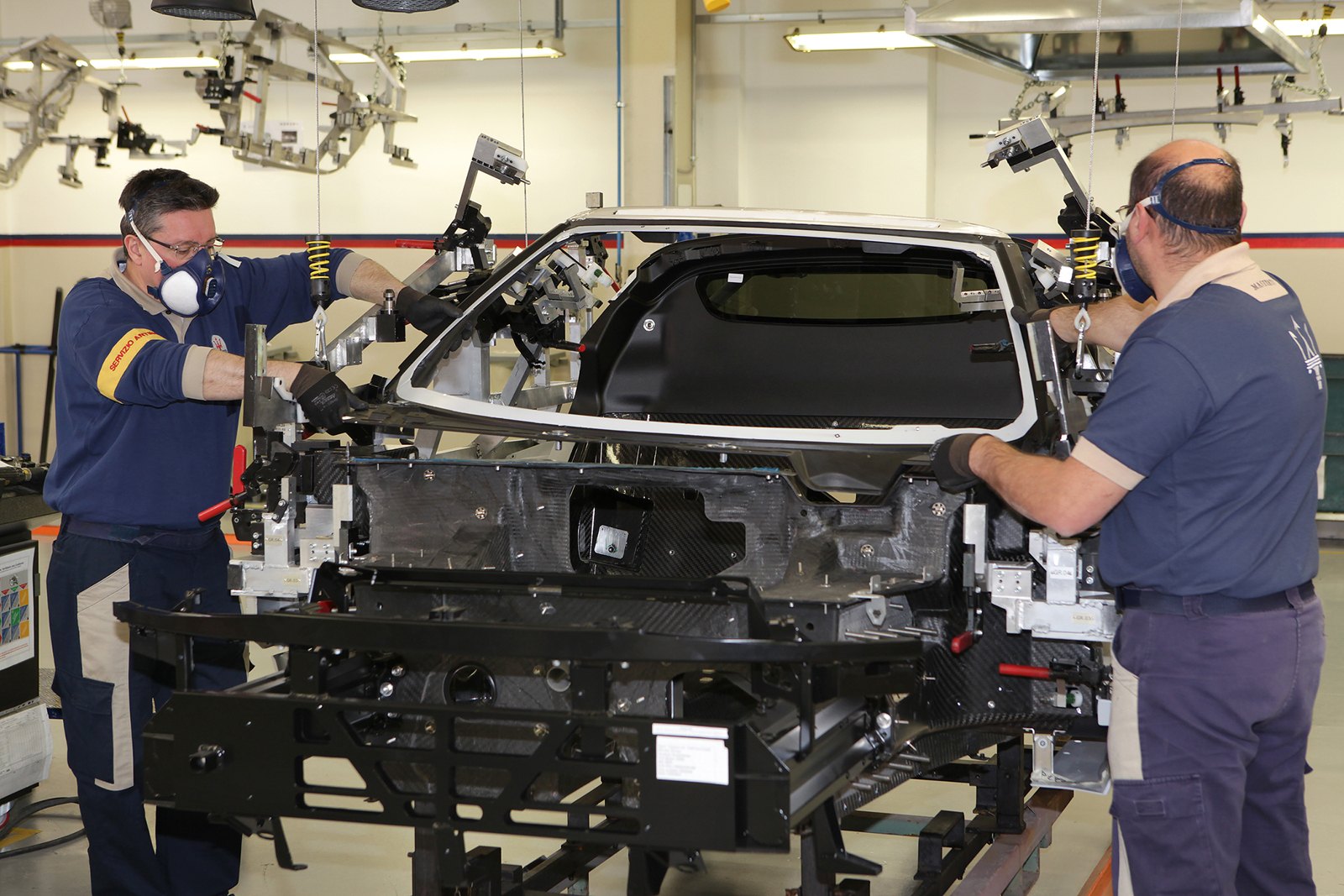

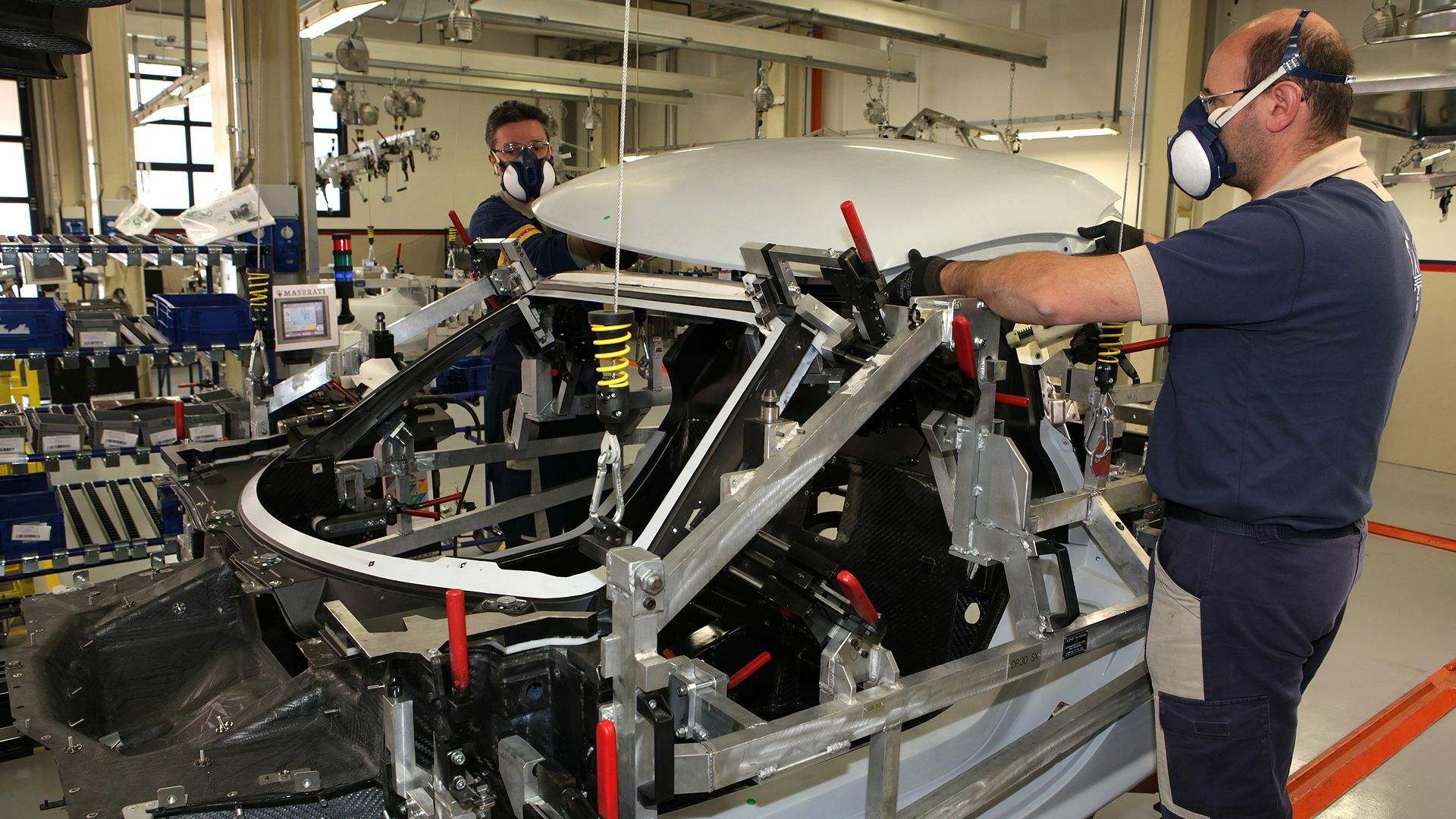

De nuevo viajamos a Italia, aunque no vamos a Turín ni a la planta de Cassino, si no a Módena, en concreto a la fábrica de Maserati. Al pertenecer ambas empresas al grupo Fiat, se decidió utilizar la planta y el know-how de la marca del tridente para una serie limitada de un vehículo fabricado en fibra de carbono.

Entremos a la fábrica situada en la avenida Divisione Acqui, a 500 m de la casa natal de Enzo Ferrari, actualmente convertido en museo.

En la línea de montaje se recibe el chasis de compuesto ya realizado, el primer paso antes de nada es comprobar que sus medidas están dentro de tolerancia. Una muestra de los chasis que vienen acabados son medidos con un brazo articulado.

En total son necesarias 400 medidas para certificar que un Alfa Romeo 4C está bien confeccionado. Una vez aceptadas las medidas del monocasco se inicia la manufactura del chasis.

Lo primero que sorprende del monocasco es su tamaño, pues solo ocupa el tercio central de un automóvil, tanto la parte delantera como la trasera suelen estar elaboradas en aluminio. No suele haber vehículos de calle construidos enteramente en fibra de carbono, tanto el anclaje de lo motor, el de transmisión y las suspensiones suele estar confeccionados en aluminio. Los motivos son varios.

En primer lugar, si bien el material compuesto puede aguantar temperaturas muy altas, algunos escapes de deportivos pueden llegar a los 800 ºC, muy alto para un material de este tipo. Los F1 están confeccionados enteramente en fibra de carbono y también soportan esas temperaturas, es cierto, pero no están diseñados para que duren muchos años, si no 21 carreras y la pretemporada.

Por otro lado, el compuesto de fibra de carbono es muy resistente a la flexión, siendo muy ligero. A la flexión sí, pero es no quiere decir que sea duro. No se puede roscar directamente al material compuesto, no aguantarían las fibras. Para poder atornillar se insertan piezas metálicas con rosca mientras se colocan los lienzos. Las vibraciones de la marcha podrían hacer que se desajustaran en las piezas de menor espesor que les correspondería estar en los extremos del chasis.

Finalmente, en caso de colisión la fibra de carbono aguanta o se deshace. En el caso de los extremos este material debería absorber la energía de la colisión, por lo que se rompería inevitablemente. Si el chasis fuera de una única pieza, sería muy difícil repararlo incluso si las colisiones no fueran catastróficas.

Volvamos al 4C al proceso 10. En primer lugar se colocan en una bancada los tubos de aluminio extruido, ya pintados en negro, que forman la subestructura delantera y trasera. Por cierto, algunas de estas piezas son forjadas después de su moldeado.

Por fin unimos el monocasco de fibra de carbono de 65 kg a las subestructuras de aluminio formando la parte baja del chasis, nos queda completar la parte alta: parabrisas, techo, puertas y trasera de la cabina, entre otras. Al ser el centro del chasis un material compuesto, se puede unir piezas de muchas maneras, excepto por soldadura. Hemos visto que las subestructuras están unidas mediante tornillos, pues bien, también podemos unir mediante cola los elementos.

“¡No puede ser! ¿Me estás diciendo que mi superdeportivo está unido con pegamento?”

Pues sí y no, sí esta unido por adhesivos, pero no es un pegamento que puedas comprar en la papelería o en la ferretería de al lado de casa. Hay adhesivos que ofrecen una resistencia de 3,6 kg por mm2. Esto es, si unimos dos piezas por una superficie del tamaño de un billete de 5 euros, este adhesivo soportaría más de 7.000 kg; no está nada mal. Vale, aceptamos adhesivo como sistema de unión.

Pues con este tipo de adhesivo se unen varias piezas más. El adhesivo se dispensa de manera manual sobre la estructura. Otra de las características de los adhesivos de alta dureza es que su tiempo de fraguado sea lento. De esta manera se puede corregir la posición de los elementos antes de que estén hechos un bloque.

Para conseguir que todos los elementos estén en posición y no se muevan se recurre a cepos que garanticen esa posición, como ya vimos en la construcción del chasis del Aston Martin DB11. De lo contrario, las piezas podrían moverse a medida que cambiamos de puesto.

Pasamos a un punto clave: operación 30, esto es, colocar el parabrisas y el techo. El marco del parabrisas se fabrica en un bloque para que no haya problemas con sus medidas. Se coloca manualmente hasta llevarlo al sitio correcto gracias a pasadores que y un bastidor que sirve de referencia. Después del parabrisas se añade el techo. Destacamos que el techo y el resto de componentes externos están construidos con un material compuesto denominado SMC, por Sheet Moulding Compound. Este material es un plástico reforzado con fibras fabricado mediante molde.

Hemos visto que en los superdeportivos los paneles externos no aportan resistencia al chasis, por lo que no es necesario que estén confeccionados en un material resistente. De esta manera se ahorra en peso y es más fácil la construcción del automóvil, el 4C sigue esta norma. Si os habéis fijado bien en las imágenes, encontramos a los operarios relajados y hemos visto que los procesos son tediosos.

Esto es debido a que el tiempo de trabajo en cada estación de la línea de montaje es de 20 minutos, cuando en la producción en masa suele estar en torno a los 50 segundos. Con este sistema, totalmente manual, tenemos un tope de tres unidades por hora, esto es, 24 unidades por turno de ocho horas.

Resumiendo: una fábrica de producción en masa fabrica en tres días lo mismo que en un turno de producción anual del Alfa Romeo 4C. Una vez acabada la carrocería completamente nos queda un solo paso antes de enviarla a la línea de pintura: la estación de metrología. De nuevo debemos certificar que todos los vehículos están en medidas.

Construcción de un chasis mixto compuesto-metal: Audi R8

Hemos visto cómo se construyen los chasis de aluminio y los de material compuesto, iremos a la fábrica de Audi Bölinger Höfe, a una hora al norte de Stuttgart. En esta planta 500 operarios se encargan de construir el nuevo R8 del que presumen que comparte el 50 % de sus piezas con el R8 LMS GT3.

En esta planta se contruye el Audi R8, deportivo biplaza con motor V10 central trasero montado sobre un chasis de aluminio con piezas de fibra de carbono en el túnel de transmisión y la pared separadora del motor. En el Grupo VAG se comparten tanto componentes como procesos entre marcas y modelos. En el caso del Audi R8, comparte el chasis y motor con el exótico Lamborghini Huracán y los procesos metalúrgicos con Porsche.

En la imagen anterior podemos ver los diversos materiales que se utilizan en el R8. En gris el carbono, que se utiliza en el túnel de transmisión, la pared separadora del motor, laterales y pilares B. El resto de materiales es aluminio en tres modos. En azul aluminio extrusionado, en algunos casos este material está conformado para darle curvatura. En verde se indican las hojas que se han moldeado, el proceso más habitual que hemos visto. En rojo se muestran las piezas de fundición, que vuelven a ser los puntos de unión.

En la imagen de la derecha vemos en primer plano las piezas de fundición, más oscuras y con nervios interiores. Con estos materiales se producen las piezas de nuestro biplaza. Un proceso que se añade es el moldeado en el alto vacío de los paneles externos.

Para unir las piezas de aluminio el trabajo se reparte entre operarios y robots. Los robots se encargan de las uniones en frío, esto es, el remachado, tal cual lo hemos visto con el Porsche 911. En este caso son 782 remaches y 308 autorroscantes.

Los técnicos se encargan de todas las soldaduras MIG. Si pusiéramos en una línea todos los cordones de soldadura de un Audi R8 sumarían 99 metros, no está nada mal pensando en que también se utilizan remaches. Otra diferencia es la creación de los paneles de material compuesto, en este caso se denominado RTM, por moldeado por transferencia de resina. En este caso se colocan los lienzos en seco en un molde caliente.

Una vez cerrado el molde, se inyecta la resina a presión para que empape todo el producto, entonces los componentes se curan a temperatura y presión. Las piezas de fibra de carbono se coloca a mano en el chasis después de ser pintado.

Como en otros casos que hemos visto, cuando añadimos piezas mediante adhesivo, se tienen que mantener gracias a cepos. Una vez acabado el chasis se lleva a unas estación de control de calidad totalmente automática para certificar que los puntos de medida están en medidas con menos de una décima de milímetro de error.

Hasta ahora hemos visto cómo construir un chasis fuera de serie, en el siguiente artículo veremos cómo se les da color.

En espíritu RACER | Cómo se fabrica un automóvil de serie limitada – Vuelve a leer la parte II | Lee la parte IV

Este reportaje ha sido realizado gracias a las aportaciones de los miembros de nuestra comunidad a través de Patreon. Así podemos seguir realizando periodismo de motor de calidad sin depender de los ingresos publicitarios. Puedes ayudarnos a partir de 1 euro al mes.

2

2

J.J. López

Portador del contagioso virus de los coches desde los once años. Ingeniero en informática, programador de robots y visión artificial que lo piensa todo en coches. Amante del arte, técnica y tecnología en movimiento, esto es, apasionado incondicional del automóvil.COMENTARIOS