La impresión en 3D es llamada a ser la siguiente revolución industrial, pues elimina muchos pasos intermedios, necesarios para la fabricación, como son los moldes y los utillajes específicos de cada pieza. En vez de eso, tenemos un archivo de CAD (en formato STL o Standard Tessellation Language) que se puede transferir a distancia e imprimir la pieza en el lugar de destino. Algo muy útil, que se lo pregunten a los habitantes de la Estación Espacial Internacional que ya se pueden imprimir sus propias piezas.

En este caso HP ha lanzado un nuevo método de impresión en metal que se implementa en su nueva impresora HP Metal Jet y que dice reducir el tiempo y costes drásticamente. Pero antes de ver esta impresora en concreto, vamos a conocer brevemente los métodos de impresión 3D que existen para conocer sus ventajas y diferencias entre sí.

Tipos de impresión en 3D

La impresión 3D se conoce también como fabricación aditiva, pues se va formando la pieza sumando material. Lo contrario a esto serían las máquinas CNC, que entrarían en la categoría de fabricación sustractiva, es decir, de un bloque de material, van eliminándolo poco a poco hasta conseguir la pieza deseada. Dejamos fuera el LOM (Laminated Object Manufacturing), por ser un sistema simple de prototipado.

Tecnología SLA (Stereolithography)

Esta tecnología se remonta a 1986, patente que se debe a Charles Hull, cofundador de 3D Systems, Inc. Emplea como todas, los archivos STL que transforman el objeto en 3D en triángulos muy pequeños que forman la pieza. Estos archivos a su vez seccionan la pieza en miles de lonchas muy finas para que sea imprimible. La tecnología SLA se basa en plástico líquido que es curado mediante laser UV. El láser dibuja la loncha en cuestión, mientras el soporte baja para volver a tener plástico líquido encima, y que vuelva a ser curado por el láser. Dentro de esta categoría yo incluiría la tecnología DLP, ya que el principio es el mismo, solo que emplea otra fuente de luz.

Suena complicado, pero con el siguiente vídeo lo vais a entender rápidamente.

Tecnología FDM (Fused deposition modeling)

Ahora vamos con la tecnología que probablemente todos conozcamos, y no es otra que la que se emplea en las impresoras 3D domésticas. Esta tecnología fue ideada por Scott Crump, el fundador de Stratasys Ltd. en 1980 y su principio es sencillo. El material principal con el que trabajan son los plásticos. Su método de funcionamiento es sencillo: tienen un cabezal que se alimenta con un filamento plástico (ABS, PC, PPSF, etc.) que se calienta fundiendo el filamento. En su estado líquido lo deposita sobre un soporte, creando una loncha del archivo STL que deseamos imprimir. Así, capa a capa, va creando la pieza en tres dimensiones. Es un proceso sencillo, pero bastante lento, que requiere de varias horas para completar una pieza simple.

Vemos el proceso en movimiento.

Tecnología SLS (Selective Laser Sintering)

Ahora vamos a ver una tecnología interesante, pues ya es capaz de trabajar con metales y realizar piezas complejas. La tecnología fue ideada por Carl Deckard, un estudiante de la Universidad de Texas y su profesor Joe Beaman en 1980. Esta patente terminó siendo comprada por 3D Systems, los creadores de la técnica SLA.

La técnica SLS consiste en ir depositando capas de polvo sobre un soporte que va descendiento. El polvo puede ser metálico (aluminio, acero, plata), plástico (nylon), cerámico o vidrio. Un láser dibuja sobre el polvo la forma de la capa que toca crear en ese momento, y un rodillo deposita más polvo a la vez que baja el soporte. Así se creará la siguiente capa hasta terminar con el modelo. El láser no funde el material, sino que lo calienta lo suficiente para que el polvo se adhiera entre sí. Es un proceso lento y sucio, pues al finalizar se debe eliminar todo el polvo y limpiar la pieza. Vamos a verlo en acción.

Tecnología SLM (Selective Laser Melting)

Esta técnica es parecida a la anterior, solo que esta vez el material se funde por medio de un láser de alta potencia. Fue ideada por el instituto Fraunhofer en 1995. Al igual que SLS, se deposita polvo y el láser funde la capa que corresponde en ese momento. La plataforma baja, se deposita más polvo y así hasta finalizar la pieza.

Mediante SLM se puede emplear acero inoxidable, titanio, cromo-cobalto y aluminio. Esta técnica está bastante extendida ahora mismo en aviación y automoción, pues es más económica que realizar un molde para piezas muy complejas, como puedan ser álabes de turbinas o el rotor de un turbo, y su precisión es muy buena. También tiene la ventaja de que se pueden imprimir varias piezas en el mismo soporte, acelerando la producción en masa. Tiene un derivado, la técnica EBM, que solo difiere en la fuente de calor: en vez de láser emplea un haz concentrado de electrones.

Tecnología SPB (Selective Powder Binding)

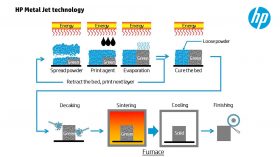

Y llegamos a la tecnología desarrollada por HP y que Volkswagen quiere emplear para la producción en serie. La diferencia con los otro métodos es que únicamente se deposita el polvo necesario en la capa correspondiente, mediante un cabezal muy parecido al de las impresoras de inyección de tinta. A su vez, el cabezal deposita una especie de pegamento líquido (aglutinante), que unirá la siguiente capa de polvo. Mediante calor, el pegamento se evapora, dejando unidas las capas.

Así, capa a capa, se irá formando la pieza en 3D, pero aún no está terminada. Esta pieza está “verde” y necesita un proceso de curado en horno, para que las partículas de metal, sin llegar a fundirse, se unan y reordenen, formando un sólido robusto. Este proceso se hace fuera de la impresora, con hornos específicos.

https://www.youtube.com/watch?v=Igq8gQuXfR4

HP y Volkswagen

Este es el proceso que emplea la HP Metal Jet. Según el fabricante, se pueden producir 50 veces más piezas respecto a otras técnicas como SLS o SLM, a la vez que el coste baja un 50%. El aparato en cuestión costará 399.000 dólares, tendrá un tamaño máximo de impresión de 430 x 320 x 200 mm y estará disponible en 2020 en algunos países, siendo al año siguiente cuando esté disponible para todos los mercados. En principio producirá piezas de acero inoxidable y titanio.

“Nuestro objetivo es integrar piezas estructurales impresas en 3D en la próxima generación de vehículos lo más rápido posible. A largo plazo, esperamos un aumento continuo en el número de unidades, tamaños de piezas y requisitos técnicos, con hasta 100,000 unidades por año”, – Dr. Martin Goede, Jefe de Planificación y Desarrollo de Tecnología de VW.

HP ha firmado un acuerdo estratégico con GKN Powder Metallurgy, que proveerá a Volkswagen de piezas decorativas principalmente, como las letras de designación de modelo que van en la trasera del vehículo, parte de las llaves de encendido, o pomos de cambio. Es lógico que un fabricante vaya con cautela, pero se prevé que en los próximos años la impresión 3D se extienda ya a componentes estructurales.

“Estamos en medio de una revolución industrial digital que está transformando la industria con un potencial de 12 mil millones de dólares. HP ha contribuido a esta transformación innovando en la producción en masa de piezas de plástico 3D y estamos acelerando el proceso con HP Metal Jet, una revolucionaria tecnología de impresión de metal en 3D “, dijo Dion Weisler, CEO de HP Inc.

Las ventajas para los fabricantes son enormes, porque evitan el coste de moldes diferentes para cada pieza, a la vez que se reduce el tiempo frente a la técnica que se emplea ahora (MIM) de inyección en molde. De este modo, no hay que fabricar un nuevo molde (que son carísimos), sino que bastaría con cargar un nuevo archivo STL y darle al botón.

6

6

Pablo Mayo

Ingeniero de profesión, la mayor pasión de mi vida son los coches desde que era un chaval. El olor a aceite, gasolina, neumático...hace que todos mis sentidos despierten. Ahora embarcado en esta nueva aventura, espero que llegue a buen puerto con vuestra ayuda. Gracias por estar ahí.COMENTARIOS