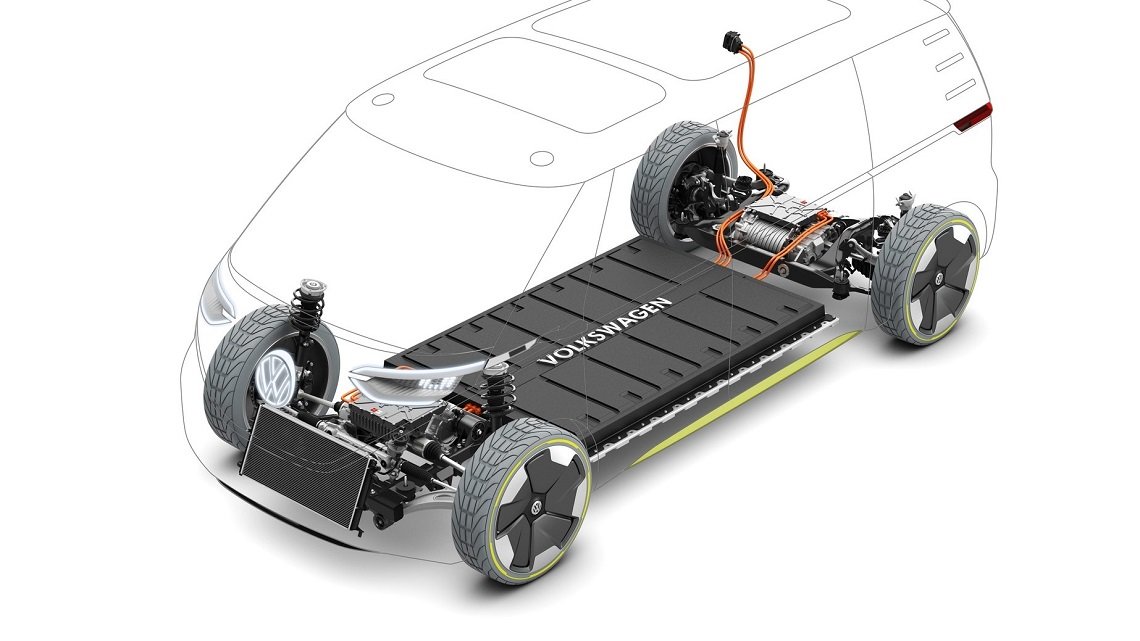

Conocemos las ventajas e inconvenientes que tiene el motor eléctrico frente al de combustión interna. Como ventaja principal, la no contaminación por su uso; los principales inconvenientes: su precio y la recarga de las baterías, que sigue siendo lenta con respecto a un repostaje en la gasolinera. Sin embargo, una de las cosas que más apreciamos los racers es la cifra de aceleración tan alta con respecto a un vehículo equivalente de gasolina, pero ¿cómo se consigue?

Yéndonos al extremo, ¿cómo es posible que una berlina de 620 CV como el Tesla S 100 P pueda tener una aceleración mayor que la de un hiperdeportivo a gasolina con una potencia muy superior? Vamos a intentar explicar cómo se controla un motor eléctrico para conseguir esta cifra de aceleración. Para ello, comenzaremos describiendo los dos tipos fundamentales de motor eléctrico.

Motor de corriente continua: imanes permanentes

La primera opción es colocar un paquete de pilas, un motor eléctrico de corriente continua (DC) y un interruptor. El motor tiene imanes permanentes en el estator (la carcasa exterior) y varias bobinas en el rotor. La corriente se suministra por unas piezas de carbono, llamadas escobillas, a unas placas metálicas que tiene el rotor. Estas placas están conectadas a las bobinas del rotor. Así, las placas que están en contacto con las escobillas llevan la corriente eléctrica a una bobina que genera un campo magnético.

Este campo magnético, junto con el de sus imanes permanentes, genera una fuerza de alineación al rotor, de manera que cambia de posición girando sobre su eje. Al moverse, las placas cambian de posición y las escobillas alimentan a otra bobina, que hacen girar de nuevo al rotor a otra posición, y así sucesivamente. De esta manera, el rotor completa las vueltas dentro del estator, siempre que exista corriente eléctrica en las escobillas.

Por supuesto que esta no sería una aplicación seria para un automóvil, pues si tenemos una tensión constante tendremos también una velocidad constante, sólo nos serviría para una batidora, por ejemplo. Para conseguir cambiar de velocidad, debemos controlar la tensión que suministramos. Para ello empleamos transistores. Básicamente, un transistor es un componente electrónico que, al aplicarle una pequeña intensidad en su entrada, permite modificar el paso de una intensidad mayor a su salida; visto de otra manera: un transistor es un grifo de corriente eléctrica. Así podríamos controlar un coche sencillo.

¿Por qué no se utiliza entonces este tipo de motor? Si bien este motor tiene un gran par a bajas revoluciones, es fácil de producir y fácil de controlar, tiene un grave inconveniente. Como hemos visto antes, las escobillas están hechas de carbón, para que permitan el paso de la corriente eléctrica y que no desgaste las placas del rotor. El gran problema es que este carbón se consume por su uso, por lo que las escobillas se agotan. Además, este carbón se desperdiga por todo el interior del rotor. Esto genera otro problema, además de que las escobillas se desgastan y hay que cambiarlas, el motor hay que limpiarlo, pues el carbón es conductor. Esto implica mucho mantenimiento para estos motores. Otra característica de este tipo de motor es que genera un pequeño arco en el contacto de las escobillas con las placas. Este tipo de motor se utiliza en dispositivos sencillos, pequeños o que no se utilicen durante mucho tiempo. Es el típico motor de los coches de slot y de los electrodomésticos sencillos.

Motor de corriente continua sin escobillas: sin chispas y mucho más versátil

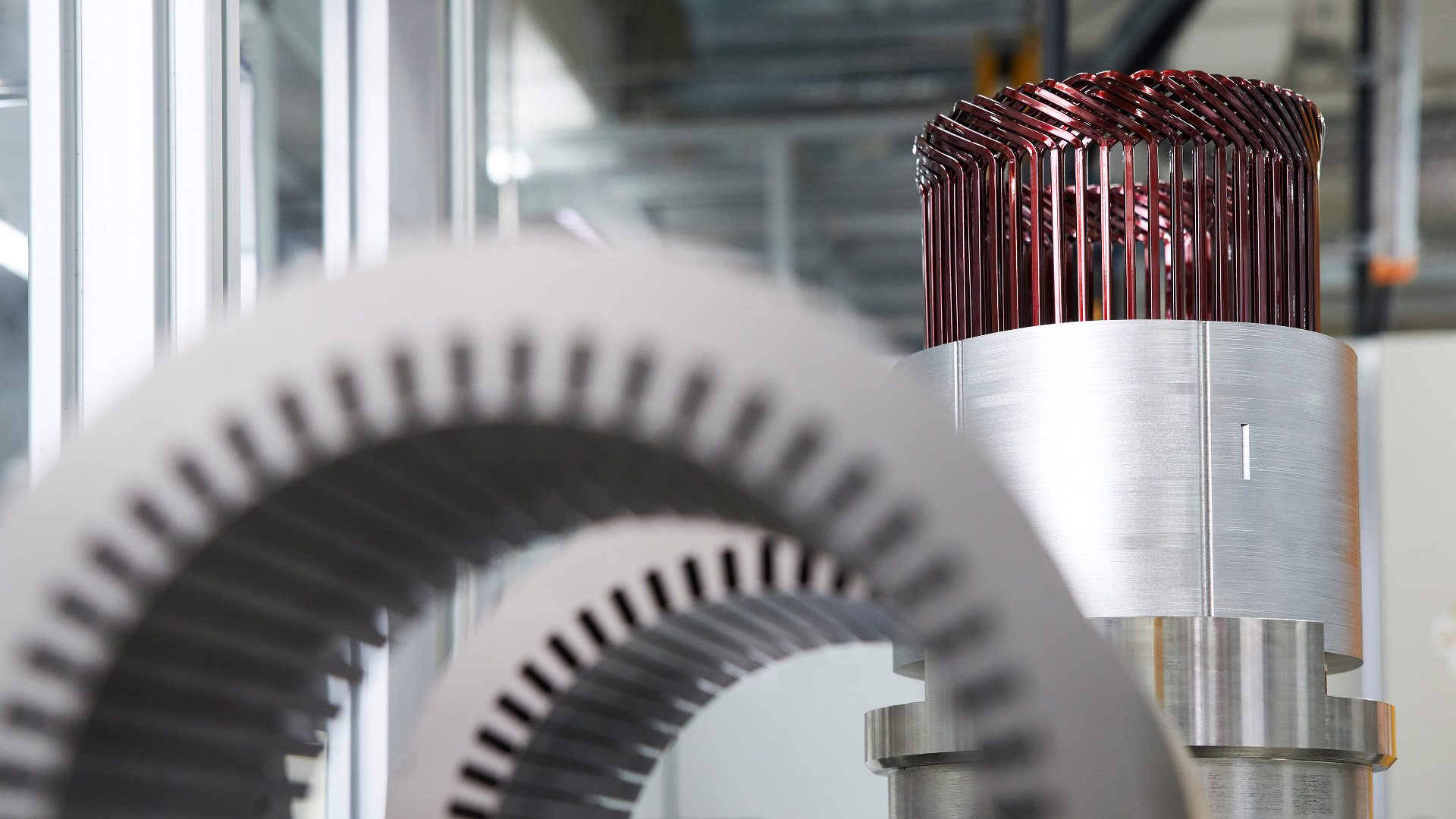

Comprobado queda, no es práctico aplicar un motor de escobillas en un automóvil. El siguiente paso sería construir un motor de corriente continua sin escobillas. Para ello invertimos la posición de los elementos, esto es, el imán permanente lo colocamos en el rotor y las bobinas en el estator. Por esta construcción obtenemos varias ventajas, por un lado, eliminamos las escobillas y, por otro lado, las bobinas son más fáciles de refrigerar, por estar en la parte más accesible. Al eliminar las escobillas, eliminamos su desgaste, suciedad y pérdida de potencia por su rozamiento. Por su construcción, es mucho más potente que un motor con escobillas.

El inconveniente es que tenemos que diseñar una electrónica capaz de alimentar cada bobina secuencialmente, simulando el contacto eléctrico rotativo con las escobillas. Realmente, al controlar así este tipo de motor, también podemos considerarlo como un motor de corriente alterna síncrono. Esta solución se está utilizando en cada vez más dispositivos, un ejemplo muy extendido es en ventiladores de ordenador; con este sistema, el único desgaste que sufre es el de su rodamiento. Este tipo de motor está muy extendido en la automoción, se utiliza tanto en los vehículos híbridos como en los eléctricos puros, además de la Fórmula E.

Motor de corriente alterna asíncrono: la solución industrial

Si bien existen más tipos de motores de corriente alterna, nos centramos en el asíncrono o de inducción, que es el más utilizado en industria. El motor asíncrono básico tiene tres bobinas en el estator y su rotor tiene un núcleo metálico con forma de jaula. Esta forma no suele ser visible ya que tiene el núcleo cubierto de láminas de metal (generalmente aluminio) para que mejore sus propiedades. Esta jaula se comporta como un transformador que adquiere su tensión por inducción del bobinado del estator. Gracias a esta inducción se genera un campo electromagnético, así tenemos de nuevo un campo magnético en el motor, pero sin necesidad de conexiones eléctricas en su interior.

Como el bobinado del estator tiene una corriente alterna, su campo electromagnético varía en la misma frecuencia que esta. Dado que las tres bobinas están dispuestas a 120º y tenemos tres fases, la variación de este campo es un giro. El campo magnético generado en el interior del rotor, generado por inducción como hemos dicho, se intenta alinear con el generado por el estator. Como el campo externo está girando, el núcleo también gira tras él. Con esto, conseguimos que el rotor gire, además, cuanto mayor sea la diferencia entre el giro del rotor y el campo magnético, mayor será la inducción, por lo que el par será mayor cuando el rotor esté parado y el campo empieza a girar o bien cuando el campo esté parado y el rotor girando.

Por esto mismo, tampoco puede girar el rotor a la misma velocidad que el campo magnético, pues si ambos giran a la misma velocidad el rotor no tendrá corriente inducida y no intentará alinearse con el campo del estator. Un rotor en esa circunstancia dejaría de girar, hasta caer a una velocidad que generase la inducción suficiente como para volver a girar. Realmente, un motor asíncrono siempre gira a una velocidad un poco menor a la del estator, que es la frecuencia de la tensión aplicada, de ahí su nombre.

Por cierto, el invento del motor de inducción sin contactos, aunque de dos polos, es atribuido tanto a Galileo Ferraris como a Nikola Tesla. Según parece, llegaron a las mismas conclusiones por separado, Ferraris en 1885 y Tesla en 1887.

Motor de inducción con control de velocidad: empezamos a jugar

Hemos visto que la velocidad de giro de un motor de alterna depende de la frecuencia de la tensión aplicada, para poder controlar el giro de un motor de corriente alterna necesitamos un generador de corriente alterna variable a partir de corriente continua. A este dispositivo se le suele llamara inversor (inverter) o variador de frecuencia, con él podemos generar diferentes frecuencias para cambiar la velocidad de giro del motor. También podemos controlar la tensión aplicada, que es proporcional al par resultante. Este tipo de dispositivo es muy utilizado en industria para controlar la velocidad de los motores. Recientemente se está introduciendo en el ámbito doméstico, como en aparatos de aire acondicionado y lavadoras.

La ventaja de este dispositivo es que podemos controlar velocidad, aceleración y frenado, para que sea progresivo y no brusco. Además, si mantenemos constante la proporción entre tensión y frecuencia podemos mantener el par constante, esto es, si queremos girar el doble de rápido manteniendo el mismo par, debemos aplicar el doble de tensión. Por otro lado, también podemos controlar el estado del motor, por si está consumiendo demasiado. Una pega de este sistema es que sólo es válido para un rango de 1 a 10 para la frecuencia para la que fue diseñado, esto es, si queremos que nuestro automóvil llegue a 120 km/h, no funcionará bien por debajo de 12 km/h. Por debajo de esta frecuencia, no vamos a tener par suficiente, por lo que necesitaríamos una caja de cambios, con lo que se nos va parte de la practicidad de un motor eléctrico.

A un motor de automóvil se le exige muchos cambios más que a una lavadora o a una cinta transportadora, pensad en la cantidad de cambios de velocidad que hacemos cuando conducimos por la ciudad. Como ya hemos visto, tenemos un gran par de arranque de un motor de inducción, por lo que debemos ajustar muy bien la aceleración para no perder tracción. Podríamos fijar una aceleración suave, sin embargo, un turismo debe estar preparado para todas las circunstancias, tanto para arrancar completamente cargado en cuesta, salir de una rampa con mala adherencia o hacer un 0-120 km/h rápido a la entrada de la autopista. Vemos que este sistema no es lo suficientemente elaborado, por lo que lo perfeccionaremos un poco más, como veremos en el apartado siguiente.

Control de un motor eléctrico: empieza lo bueno

Vamos a construir un sistema de control de motor eléctrico empezando por el sistema más sencillo y lo iremos completando poco a poco.

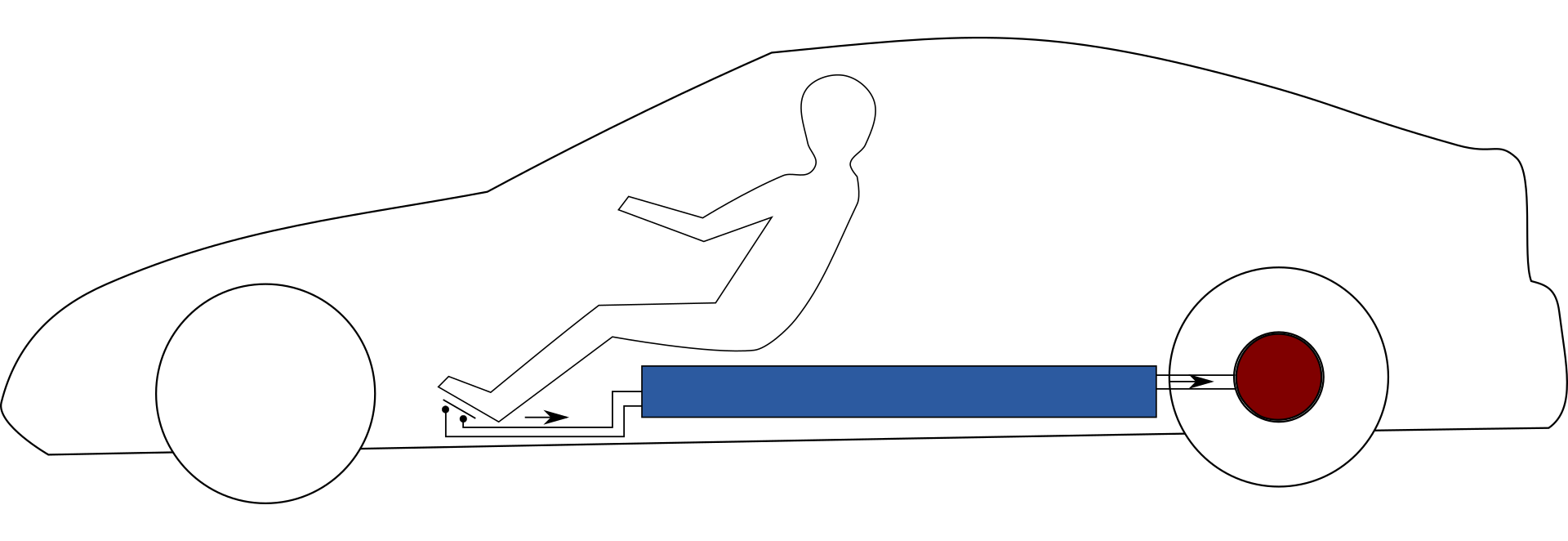

Primera aproximación: auto de choque

La primera automatización sería poner un paquete de baterías y un motor de continua con escobillas, cosa que descartamos en seguida por temas prácticos. Nos pasamos a un motor sin escobillas o uno de inducción. Como ya hemos dicho antes, no es posible alimentar directamente a un motor de estos tipos directamente; por lo que necesitamos una unidad de control que genere pulsos y que los envíe a la etapa de potencia en ambos casos, como veremos en el apartado siguiente.

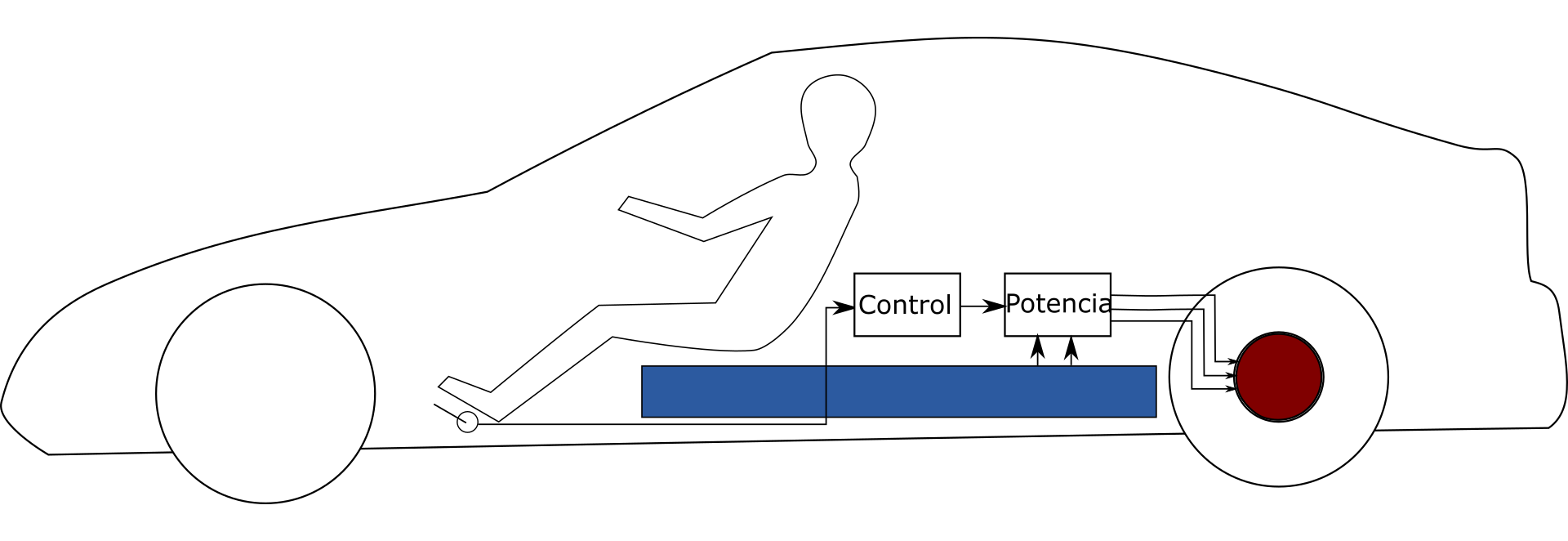

Segunda aproximación: variación de velocidad

Para controlar el manejo de un vehículo eléctrico sería mejor que el conductor seleccionara la velocidad de giro del motor. Para ello, podemos hacer que el control de velocidad del mismo leyera la posición del acelerador, de esta manera el controlador podría aumentarla a petición. Ahora bien, no tendremos una salida sencilla porque ambos motores arrancan con un par muy elevado. Para facilitar una salida se debe aplicar una aceleración gradual. También sabemos que las necesidades de aceleración y frenado en turismo son muy exigentes, por lo que una aceleración programada sería bastante crítica. Debemos elaborar un poco más nuestro control.

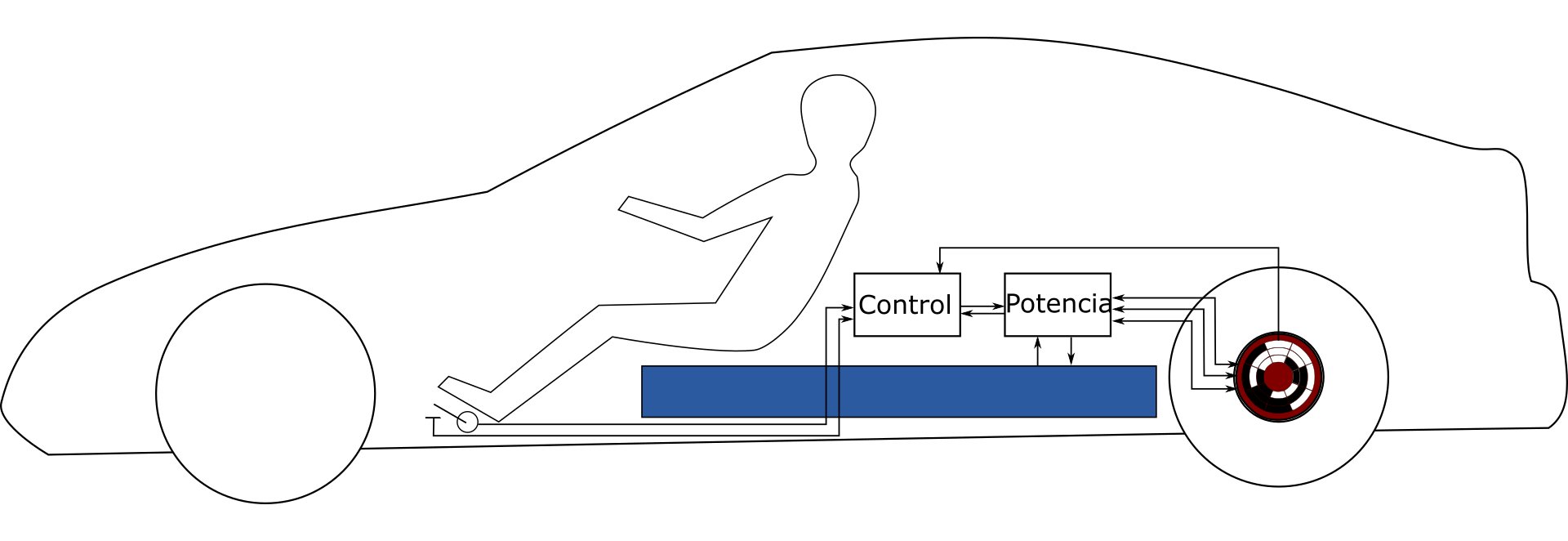

Tercera aproximación: control de la velocidad

Antes hemos dicho que los motores eléctricos tienen un gran par, eso es muy apetecible para las prestaciones, pero puede generar problemas en la tracción. Si nosotros somos los que seleccionamos esa velocidad con el pedal del acelerador, debemos tener mucho tacto para evitar estas pérdidas. Otra cosa que podemos hacer es darle la vuelta a la lógica del circuito. Hasta ahora hemos pensado: ¿qué velocidad obtendré si aplico esta tensión y esta frecuencia? Ahora le damos la vuelta a la pregunta: ¿qué tensión y qué frecuencia debo aplicar para que las ruedas giren a esta velocidad?

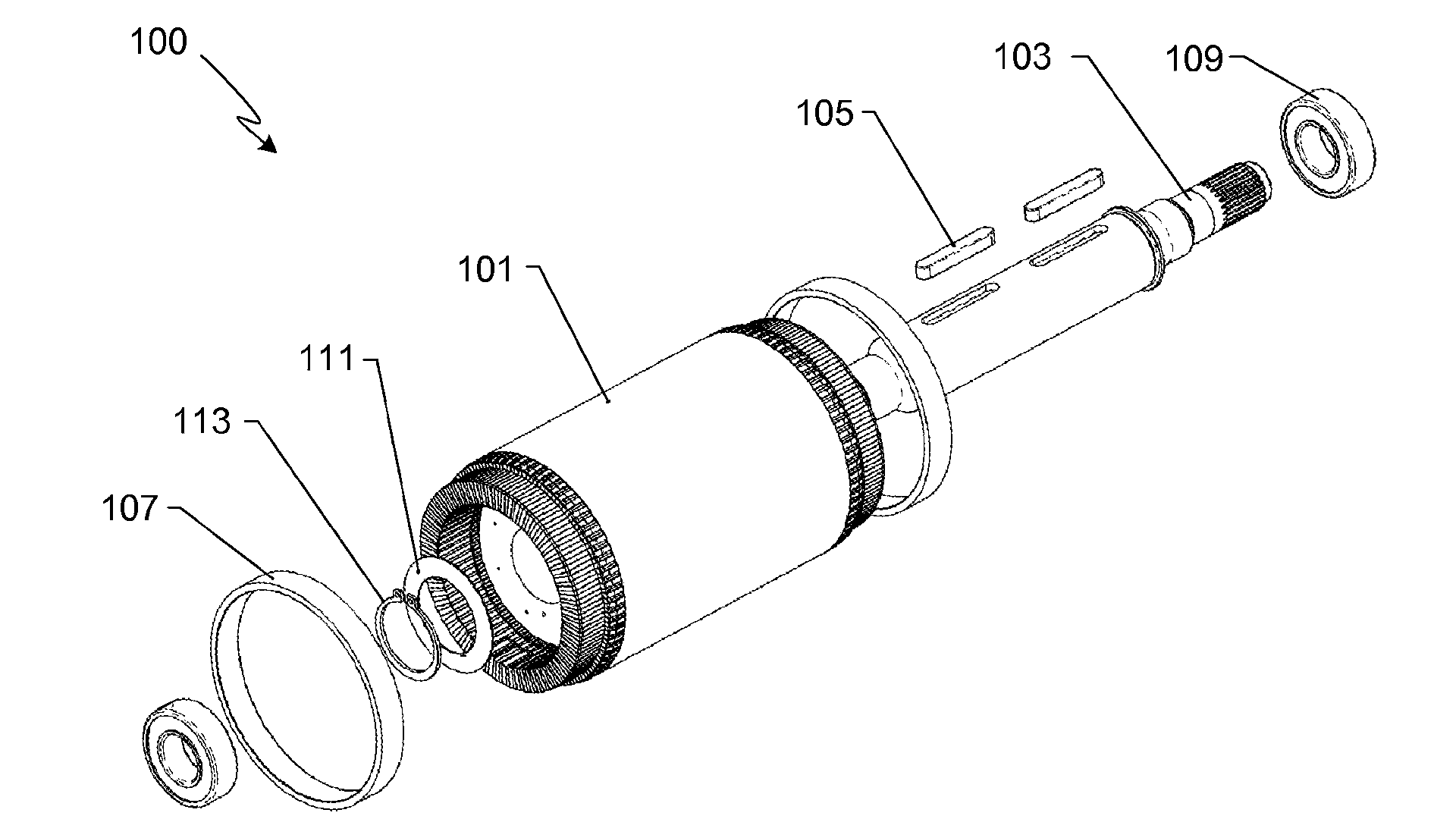

Lo que queremos es gobernar la velocidad de nuestro vehículo y que sea el control quien se encargue de aplicar la tensión y frecuencia necesarios. Para esto debemos aumentar el número de sensores. Además de la posición del acelerador, también leemos otras variables del sistema. Estas variables son, entre otras, la intensidad de cada una de las bobinas del motor, la posición del pedal del freno, la temperatura del motor y un elemento que nos indica la posición actual de las ruedas. Este último elemento puede ser un codificador (encoder) o resolver.

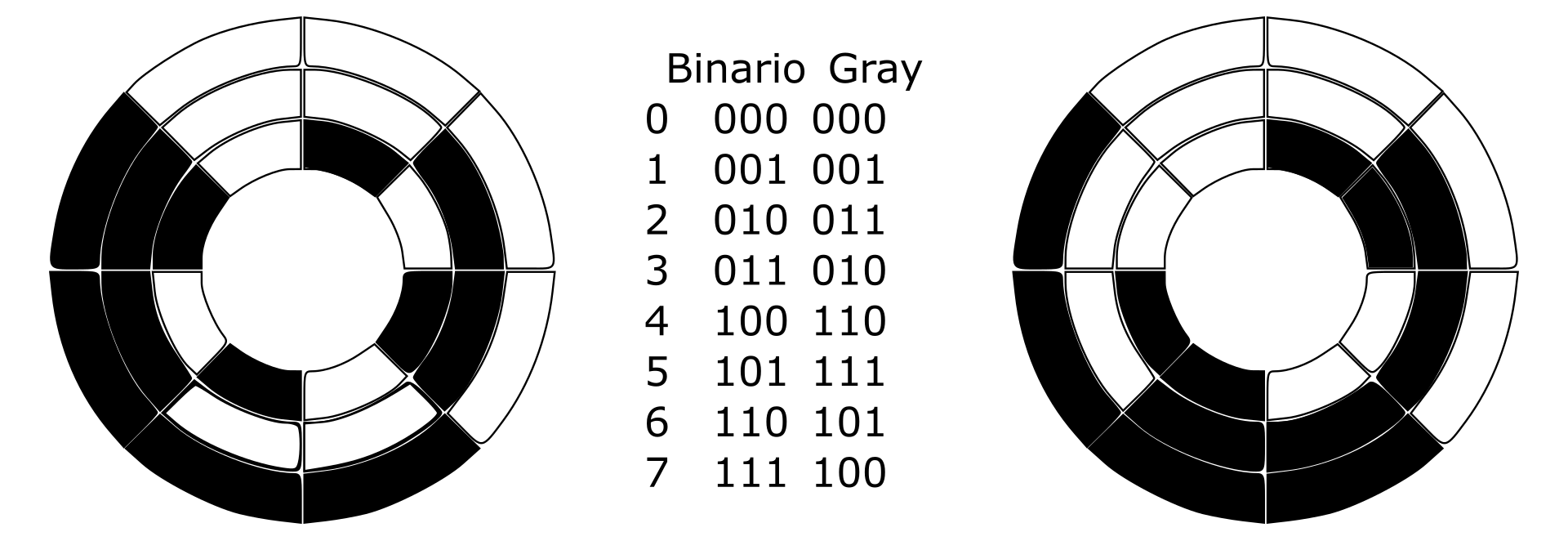

Son dos sistemas diferentes para lo mismo. El primero de ellos es un disco unido al eje de giro de la rueda, en él están codificadas todas sus posiciones en un código binario que lee constantemente una fotocélula. La codificación no es la binaria simple, sino otra -Gray- en la que sólo cambia un bit en cada posición, de esta manera, si cometemos un error en la lectura porque leemos un poco antes o un poco después de cuando nos toca, sólo nos equivocaremos en una posición. El otro elemento, el resolver, consta de una bobina estática que emite un campo eléctrico y dos bobinas a 90º entre sí, que están unidas al eje de giro de la rueda.

Estos sensores son utilizados tantos por motores de continua como de inducción, pero el control de un motor de continua sin escobillas a otro de inducción es muy diferente. Ambos se basan en un modelo matemático que representa al motor, siendo el de continua más sencillo. Básicamente, la frecuencia de los pulsos que enviamos equivale a su velocidad de giro y la tensión aplicada es proporcional al par. En el caso de un motor a inducción el modelo matemático es mucho más complejo. El modelo matemático utilizado es un vector de fuerza electromagnética para el estator y otro para el rotor, las operaciones son de la que quitan el sueño: vectores, matrices, trasposiciones, fasores y números complejos, entre otros. Este sistema es el conocido como Control Vectorial.

Como podéis deducir, se necesita un nivel de computación más elevado para poder operar con este modelo, además de una puesta a punto más precisa

De esta manera, a cada petición de cambio de velocidad, presionando el acelerador o el freno, el procesador calcula el valor teórico que necesita el motor, ese valor es enviado a la etapa de potencia, que transforma ese número en una tensión y frecuencia y se la envía al motor. El procesador comprueba todos los sensores, si el giro de las ruedas es superior al pedido, deduce que las ruedas están patinando y reduce la frecuencia. Si, por el contrario, las ruedas giran más lentas de lo pedido -puede ser por exceso de carga o una rampa- inyecta más tensión. Estas comprobaciones las hace en intervalos tan cortos de tiempo que no somos conscientes de ellos.

A este sistema se le suele llamar de lazo cerrado porque la información del estado de la salida se convierte en uno de los parámetros de entrada, autorregulándose constantemente. Los sensores de temperatura sirven para proteger a la maquinaria. Si se detecta un aumento de temperatura en el motor, o en las baterías, se conecta la refrigeración, si sigue sin bajar esa temperatura, elimina algo de potencia al motor, si la temperatura sigue siendo muy elevada, deja al motor sin tensión para protegerlo.

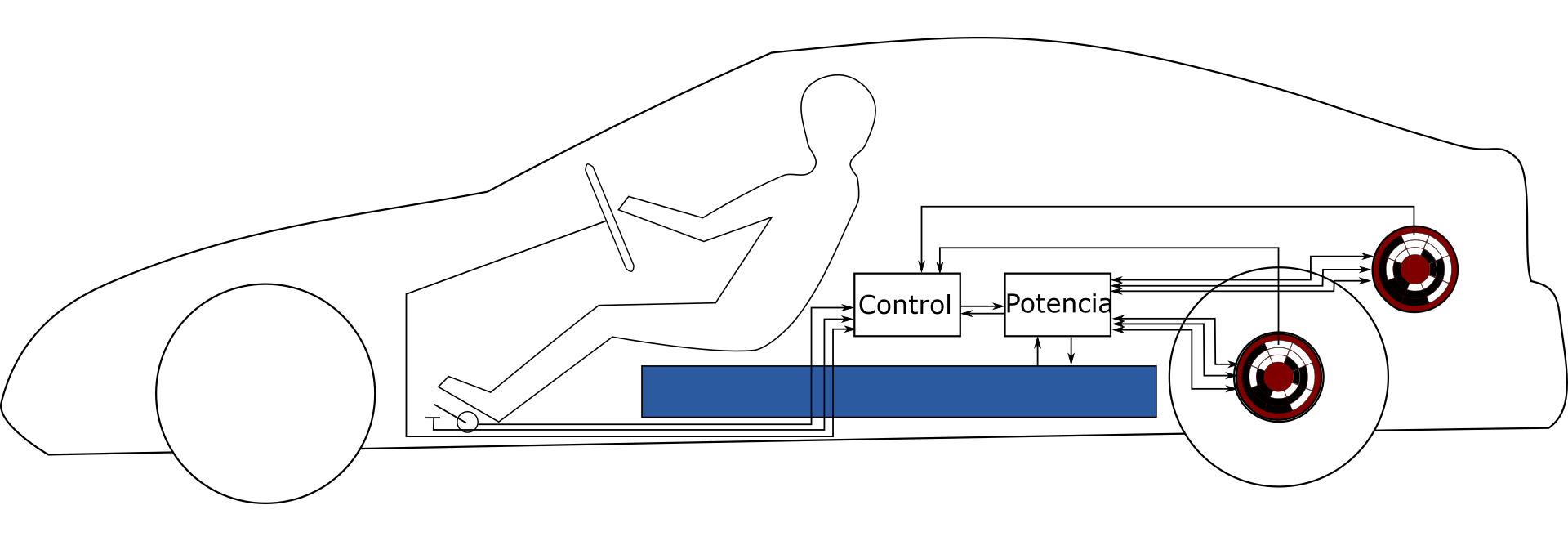

Cuarta aproximación: control de tracción

Cambiamos de trayecto y nos metemos en una curva. Como ya sabemos, para que un coche trace una curva correctamente, la velocidad de las ruedas de la izquierda debe ser diferente de las de la derecha. Cuando tenemos un solo propulsor utilizamos un diferencial mecánico. Como los motores eléctricos son mucho más compactos, podemos colocar uno para cada rueda y hacer que giren a diferente velocidad, dependiendo de la posición de nuestro volante. Como hemos dicho antes, también comprobaremos si las ruedas están girando a la velocidad que deben o no y podemos aplicar más o menos par por separado a cada una de las ruedas.

Con nuestro sistema bien afinado podemos simular un buen diferencial con antibloqueo y par variable. O visto de otra manera, el diferencial mecánico simula el control de dos motores. Como podéis pensar, esta es una introducción muy breve al control de un motor eléctrico, aun podemos añadir más sensores (inclinación, temperatura y aceleración lateral entre otros) y muchos más cálculos.

Launch control de motor de combustión vs motor eléctrico

Ahora que ya conocemos los fundamentos básicos de cómo controlar un motor eléctrico, vamos a compararlos con un motor prestacional de combustión interna en la aceleración desde parado. Una de las características que se menciona de un motor suele ser su valor de par máximo, pero esa información nos aporta muy poco si no se conoce cómo se entrega ese par, idealmente debe ser constante y eso es lo que se consigue con un motor eléctrico. Un motor de combustión entrega su potencia de una manera más brusca, en vez de entregar la potencia poco a poco, empezamos con un nivel muy alto.

Así, cuando arrancamos con un motor muy potente, podemos superar la capacidad de agarre del neumático, produciendo una pérdida de tracción y de tiempo. El sistema de control de tracción puede detectar ese deslizamiento y detener el giro de la rueda, puede frenarla, pasarle el par a la otra rueda, reducir las revoluciones del motor o una combinación de todas. Como vemos, cualquier corrección es detrimento de las prestaciones. Este primer empujón es muy importante cuando estamos pensando en tiempos de unos pocos segundos.

Otra desventaja es que, un motor de combustión lleva caja de cambios, porque no tiene el par tan constante como para funcionar con la misma relación de marcha, por lo que cada vez que cambiamos de marcha, perdemos un poco de aceleración.

https://www.youtube.com/watch?v=RPnF2ASj-Qc

En cuanto a un motor eléctrico, como hemos comprobado, un sistema de control vectorial o equivalente puede mover las ruedas como nosotros queramos, independientemente de su velocidad de giro. Al tener un control total del par, no empezamos con un escalón de potencia, si no de manera progresiva. ¿Cuál es la aceleración óptima para un vehículo? Esa información se la podemos pedir al fabricante de los neumáticos, pues son el medio por donde vamos a aplicar nuestra potencia al suelo para poder desplazarnos, independientemente de si el vehículo es eléctrico, de combustión, híbrido o cualquier otro propulsor que se nos ocurra.

Entonces, la información del fabricante nos sirve de punto de partida para saber cómo tenemos que girar nuestras ruedas, programando el giro exacto de antemano. Por supuesto, si nuestro sistema controla el deslizamiento, en pocos milisegundos podrá averiguar si alguna rueda está girando de manera incorrecta y la corregirá directamente cambiando la frecuencia y la tensión del motor. Recordad que el motor eléctrico suele atacar a la rueda a través de una única reductora, sin embragues, convertidores, diferenciales ni árboles de transmisión que nos retrase el movimiento. Además, para pararlas no es necesario el uso de un freno mecánico o de eliminar el encendido o alimentación al motor, todas estas acciones sufren un retardo en el tiempo debido a que son accionadas mecánicamente.

Para detener un motor eléctrico de los que estamos analizando, basta con alimentar de manera continuada a una sola de las bobinas, de esta manera, el rotor será atraído solamente por esta, por lo que se detendrá rápidamente. Realmente no es correcto detener el motor así, es un cambio muy brusco y genera mucho consumo, que puede generar demasiado calor. Es mucho más práctico reducir la frecuencia del estator y convertir el exceso de campo magnético, producido por la diferencia de giro, en nueva carga para la batería.

Ejemplo de aceleración ridícula

En el vídeo que os pongo nos muestran una salida desde parado a Tesla Model S P100D con paquete Ludicrous (por ridículo) frente a un Porsche 911 R. En el mismo, vemos la sorpresa de Chris Harris al ver cómo una berlina de más de 2.240 kg con 762 CV deja atrás en su salida a todo un Porsche 911 R con 1.370 kg y 500 CV. Estos valores hacen más favorable la relación peso/potencia al 911, sin embargo, no es así en la salida desde parado.

En el minuto 3 podemos ver en primer plano el detalle de una salida del Tesla y observamos que las ruedas traseras no pierden nada de tracción. Recordemos que esta versión del Tesla, la P de Performance, tiene un motor eléctrico en cada tren. El control de los motores reparte el par adecuado a cada eje y el control de tracción se resuelve con un diferencial abierto; si se detecta un deslizamiento en una rueda, se frena para pasarle el par a la otra. Después, podemos saltar a 5:16 y vemos la salida del 911, que tiene un diferencial con control mecánico. Podemos apreciar lo que contaba unos párrafos antes: los neumáticos no son capaces de digerir toda la potencia. En este caso, prácticamente deslizan media vuelta antes de volver a agarrarse al asfalto.

Este video muestra lo comentado, la diferencia en la aceleración de un eléctrico con un gasolina está más en la entrega de potencia y su control que en la potencia en bruto. Por supuesto, el 911 le gana el terreno poco después a la berlina, y en circuito no habría comparación posible. Visto todo esto, uno se pregunta ¿por qué tardan tanto las marcas de deportivos de toda la vida en pasarse al eléctrico?

3

3

J.J. López

Portador del contagioso virus de los coches desde los once años. Ingeniero en informática, programador de robots y visión artificial que lo piensa todo en coches. Amante del arte, técnica y tecnología en movimiento, esto es, apasionado incondicional del automóvil.Buenos dias. Muchas gracias por el articulo, resulta muy interesante la descripcion del control. Quizas mi pregunta se salga un poco de lo que se debate en aqui, pero creo que podreis echarme una mano. Como seguramente sepais, en los vehiculos electricos no se encuentra un embrague que haga de fusible mecanico en el caso de que se cree un elevado par en el eje de transmision que pueda danar el motor. De este modo, los picos de par que puedan ocurrir tienen que ser absorbidos por el eje de transimision, lo cual puede resultar danino. Ademas, el par al… Leer más »

Buenas Iker. Una de las bondades de los motores eléctricos es que entregan un par constante desde 0 revoluciones, para luego comenzar a decaer a altas vueltas. Esto hace innecesaria una caja de cambios, y lo que se emplea es una simple reducción, para acomodar el giro del motor con el de las ruedas. Los semiejes de transmisión están diseñados para aguantar ese par, e incluyen contrapesos para anular las resonancias y vibraciones parásitas. Como dice J.J. en el artículo, el control del par que se entrega a las ruedas, se realiza por la centralita del inversor. Que yo sepa,… Leer más »

Este articulo es hermosamente clarificador, un aplauso.

Me guardo al artículo para leerlo con más calma y tiempo, que se ve lo bastante extenso e interesante como para afrontarlo en buenas condiciones.

Muchas gracias por el texto.