En artículos pasados vimos que la estructura de un automóvil (su chasis) se construye a partir de bobinas de acero que se conforman en gigantescas prensas y son unidas mediante soldadura o bien mediante remaches si los materiales son incompatibles. Justo al final del artículo anterior dejamos a nuestros chasis recién fabricados esperando a ser pintados, retomamos nuestro trabajo justo aquí.

En un automóvil, la función de la pintura es simplemente la protección de las piezas metálicas. Sin embargo, lo primero que vemos de un coche es el color de su pintura, lo que hace un punto muy importante en su estética. El color de un automóvil puede identificar un país, una marca o un modelo, y siempre está influido por la moda. Dejamos por un momento los colores y empezamos con el proceso de preparación de pintura de automóviles.

Todo el que ha pintado algún objeto sabe que hay mucho trabajo antes de coger el pincel o la brocha. El primer paso siempre es limpiar la superficie a pintar, después, aplicar una imprimación para que proteja el objeto y le proporcione una buena base a la pintura. En el caso de los automóviles, después de la imprimación se aplica sellador para que proteja al automóvil de la intemperie y de las salpicaduras de agua. Después de este paso la carrocería queda preparada para recibir el color seleccionado por el cliente final. Veamos cómo se realizan estos procesos en una línea de producción actual, seguimos con nuestra carrocería acabada de montar

Limpieza

La limpieza es un proceso muy automatizado, las piezas pequeñas se pueden limpiar por separado. En la primera imagen vemos a un robot que utiliza un rociador para eliminar los restos de suciedad de una pieza plástica. En estos casos es fácil adivinar que la utilización de un robot es muy adecuada, pues es fácil generar movimientos que se adapten a cada pieza.

En el caso de la carrocería es más compleja, tanto por el tipo de suciedad como por su tamaño. La suciedad es básicamente grasa, pues las láminas de metal se sirven impregnadas en aceite para conservarlas; además, se debe añadir aceite antes de la estampación, para facilitar el trabajo a los moldes; finalmente, cuando las piezas se sueldan también se genera suciedad.

Para limpiar correctamente una pieza tan grande, la mejor opción es introducir el chasis en una piscina. Se suelen hacer varios lavados en estas piscinas, en las que se utilizan soluciones alcalinas para disolver la grasa y varios enjuagues para eliminar los restos. En la segunda imagen de la galería superior un empleado de GM nos muestra la suciedad real de una carrocería acabada con aspecto limpio.

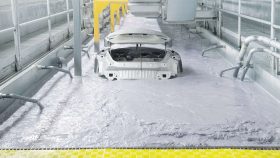

En la tercera imagen podemos ver cómo sale un BMW serie 7 de su baño en la planta de Sindelfingen. Como vemos, hay que preparar taladros de desagüe en toda la estructura para evitar que queden líquidos dentro del chasis que puedan estropear la carrocería a la larga, otro punto a tener en cuenta en el diseño y montaje de la carrocería.

Cerramos el apartado con otra imagen del túnel de secado del Renault R4 en 1979. Si me permitís el inciso, observad que el cosido del chasis en su parte trasera es muy irregular, indica que estaba hecho a mano y que la disposición de esos puntos y su número dependerá del operario que suelde.

Control de calidad de la carrocería

Hay una constante en toda el montaje de un automóvil: se alternan procesos automáticos con controles de calidad realizados por personas. Recordamos que hemos montado nuestro automóvil con chapas procedentes de prensas, ¿están bien montadas? ¿Hay alguna pieza rayada o golpeada?

En cada paso tenemos un control de calidad de las piezas, en algunos casos se revisa una pieza cada cierto número de producidas para comprobar que se están dentro de medidas; en otros casos, todas las piezas son examinadas por un proceso automático y si detecta algo fuera de lo normal se envían a control de calidad. Cuando la carrocería está acabada también se envía alguna unidad a calidad para ver si está dentro de especificaciones.

Sin embargo, hay que revisar todas las carrocerías recién acabadas una por una, ya que cualquier proceso de soldadura puede producir proyecciones metálicas que se pueden adherir. ¿Recordáis las chispas que saltan en cada soldadura? Pues estas chispas son las partículas de metal, al rojo vivo, de las que estamos hablando. Por el momento no existe ningún proceso automático para el control de calidad de una carrocería acabada que sea mejor que una persona bien graduada y con una hoja de papel de lija en la mano.

En la imagen de la izquierda podemos ver a los técnicos en las líneas de ensamblaje del Renault 4 en 1965, que pulen con la radial a la vez que colocan el capó, lo que indica que el proceso no estaba optimizado.

En las imágenes de la derecha vemos a dos operarias de la planta de Mazda en la planta Hofu, en la prefectura de Yamaguchi (Japón). Trabajan en un túnel muy iluminado, sostienen papel de lija en una mano y equipan gafas de protección y guantes que protegen a dos de los sensores más perfectos que conocemos: el ojo humano y las yemas de sus dedos.

Bien por visión, bien por tacto, los técnicos del control de calidad detectan las posibles imperfecciones que solucionan con un lijado suave, si el defecto es mayor, se enviará la carrocería a revisión. Ahora sí, ya tenemos a nuestra carrocería completa, en medidas, con buen aspecto y sin granos ni verrugas.

Imprimación

Ahora, con la carrocería totalmente desnuda y limpia, le aplicaremos los tratamientos que protegerán el metal de nuestro automóvil. La aplicación se realiza en piscinas por un proceso llamado cataforesis. Las partículas que queremos que se adhieran a la carrocería flotan en la piscina y están cargadas positivamente.

La cadena que mueve los chasis la conectamos a una carga negativa y se transmite al chasis que queremos tratar. Gracias a la fuerza de atracción de las cargas eléctricas opuestas, las partículas de imprimación se depositen en nuestra carrocería. De esta manera controlamos que se adhiera la cantidad adecuada y en toda su superficie.

Son varias las capas las que se añaden de esta manera, las primeras son las protectoras del metal y las última es para que la pintura se adhiera totalmente y luzca mejor. Por cierto, en la imprimación pueden confluir todas las líneas de producción, es la misma sustancia y cada carrocería tomará partículas gracias a la carga eléctrica.

Es mucho lo que ha cambiado este proceso con el paso de los años y por varios motivos además de la manera de ser aplicados. En primer lugar, la protección actual contra la corrosión es mucho mejor que la habitual de antes. Si ahora hay muchos coches clásicos con la pintura perfecta es porque se han desmontado por completo, se ha quitado toda la pintura vieja y se han vuelto a pintar con la química de hoy en día.

Por otro lado, las nuevos productos son más funcionales y contaminan menos. Por ejemplo existen imprimaciones por cataforesis que se secan al instante de salir de la piscina, no es necesario pasar por el horno.

Como ejemplo de tratamiento actual podemos citar a BMW, que utiliza cuatro capas para la protección de metal. Estas capas funcionan tan bien que nos ha hecho olvidar que los BMW de los 70 se oxidaban con la misma facilidad que los Alfa Romeo de la misma época.

Sellado

Un automóvil debe estar preparado para las inclemencias del tiempo, debe resistir entre otros: la luz del sol, el agua de la lluvia, el polvo, el barro de los charcos y la sal antihielo de la carreteras. Con el sellado buscamos aislar a nuestro querido automóvil del agua.

Cuando soldamos a base de puntos las piezas quedan unidas, pero sigue habiendo una pequeña rendija entre ellas. Por estas rendijas puede entrar agua o agua salada si andamos por zonas muy frías. Además de mojarnos los pies, este agua puede quedarse produciendo corrosión que descompondrá a nuestro automóvil con el paso del tiempo. La solución es depositar un producto neutro e inerte que tape estas rendijas. Lo habitual es que este material sea depositado por robots, así estamos seguros de que ponemos en todas las rendijas sin que se nos pase alguna y ponemos la cantidad adecuada.

En la primera imagen vemos a un par de robots a punto de empezar el sellado de un Mini en la planta de Oxford. En la segunda imagen vemos a un grupo de robots trabajando en una Chrysler Pacifica, en la que se depositan más de 80 metros de sellador. En la tercera vemos a unos robots trabajando en la parte inferior de un Chrysler 200, el chasis está colocado en un volteador que simplifica la operación. Los robots utilizados suelen ser los mismos que para los de soldadura MIG/MAG, pero que cambian la antorcha por un dispensador.

Control de calidad del sellado

Esa operación también tiene control de calidad llevado a cabo por el personal. Hemos programado a los robots para que depositen el material de la manera correcta, pero hemos de verificarlo que es así y que no hay ninguna burbuja o carencia de material.

En la primera imagen vemos a un equipo revisando los bajos de un Mini cinco puertas. En la imagen central vemos a una operaria de la planta de Hofu en Japón, retocando a mano el sellado de la puerta de un Mazda 6. En la imagen se aprecia el material de sellado en la parte trasera y en el interior. Si ampliáis la imagen también podréis apreciar las barras de refuerzo en el interior de la puerta. En la tercera imagen otra trabajadora retoca los bajos de un automóvil Mercedes-Benz.

Ya tenemos nuestro vehículo montado perfectamente, con su superficie protegida y todos sus resquicios tapados esperando a que le demos su color definitivos. En la próxima entrega veremos cómo se aplica la pintura en una producción en serie.

4

4

J.J. López

Portador del contagioso virus de los coches desde los once años. Ingeniero en informática, programador de robots y visión artificial que lo piensa todo en coches. Amante del arte, técnica y tecnología en movimiento, esto es, apasionado incondicional del automóvil.COMENTARIOS