Continental no es solo un veterano fabricante de neumáticos. La firma alemana también es uno de los proveedores de tecnología automotriz más grandes del mundo gracias a sus 150 años de experiencia en el sector. Para conmemorar tantos años de historia −y los que están por venir−, Continental nos ha invitado a conocer la empresa con más detalle. Pero no nos ha abierto la puerta de una de sus filiales, sino las de su propia casa, en Alemania.

Nuestra visita se centró en tres de las instalaciones más importantes de Continental: su circuito de pruebas, el Contidrom, su laboratorio Analizador Automático de Frenado en Interior (AIBA), y su centro de Investigación y Desarrollo (I+D) junto con el edificio ContiLifeCycle. De primeras, no parece gran cosa, pero podríamos escribir un libro con todo lo que Continental nos ha enseñado. Pero antes de sumergirnos en nuestra historia, es importante conocer aquella que ha dado pie a este memorable viaje.

Un poco de historia: ¿De dónde viene Continental?

La empresa se fundó en Hannover, Alemania, en 1871. En las siguientes 15 décadas, Continental pasó de ser un fabricante local de neumáticos y productos de caucho blando a una empresa de tecnología internacional. Incluso antes de que se inventaran los coches, la compañía comenzó fabricando “amortiguadores de cascos” para caballos junto con llantas sólidas para carruajes y bicicletas.

De hecho, por ahí van los tiros en lo que respecta a la elección de su imagen. Continental adoptó el “caballo rampante” (sí, como cierto fabricante italiano) como su logotipo alrededor de 1875. La marca comenzó su andadura con un veterinario local llamado Hartmann, quien se inventó los mencionados “amortiguadores de cascos” para caballos construidos a partir de goma blanda y diseñados para evitar que los equinos resbalasen sobre superficies heladas. Hartmann poseía la patente, mientras que Continental se encargaba de producirlos y de distribuirlos por la región.

Pero hay un significado más amplio del caballo. Continental afirma que proviene de las raíces de la empresa en Hannover: el caballo de carreras del mismo nombre es un símbolo tradicional en la región. Apareció por primera vez en el escudo de armas de los duques de Brunswick-Lüneburg en el siglo XIV, y todavía se usa hoy en el estado alemán de Baja Sajonia. De acuerdo con la casa germana, el caballo rampante simboliza fuerza, agilidad y resistencia, y aunque ha evolucionado levemente a lo largo de los años, sigue siendo un símbolo icónico de la marca que representa.

Volviendo al desarrollo histórico de la entidad corporativa per se, ya en 1904, Continental fue la primera empresa del mundo en desarrollar neumáticos para coches con una banda de rodadura estampada, y cuatro años más tarde inventó la llanta desmontable. De cara a su 50 aniversario, Continental produjo sus primeros zapatos comerciales destinados a camiones y se convirtió en la primera entidad germana que producía neumáticos reforzados con cuerdas flexibles en lugar de la por entonces habitual tela de lino. En 1927, lanzó el neumático para tractor en Europa.

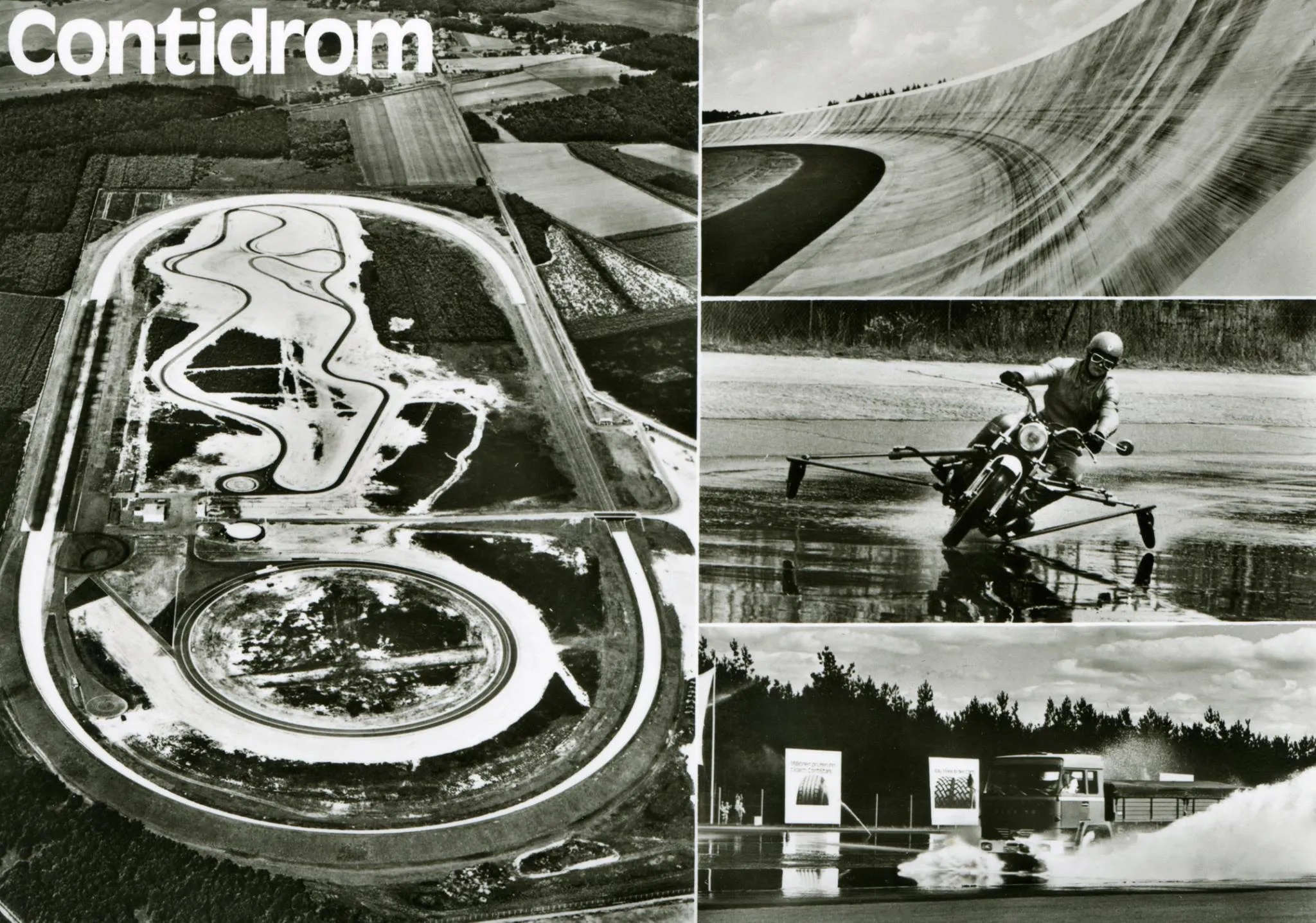

En 1955, Continental fue la primera empresa en desarrollar muelles neumáticos para camiones y autobuses, y la primera empresa alemana en comenzar a fabricar neumáticos sin cámara para automóviles, que había patentado después de la Segunda Guerra Mundial. En la década de 1960, había comenzado la producción generalizada de neumáticos radiales y Continental empleaba a 26.800 personas. En 1967, la empresa abrió la pista de pruebas Contidrom, que todavía se utiliza como estándar mundial en la actualidad junto con el campo de pruebas Uvalde en Texas (EE. UU.) en 1959.

En 1968, el primer coche sin conductor controlado electrónicamente (algo así como la tecnología de conducción autónoma en pañales) salió al Contidrom, para asombro de la prensa y el público. Y saltando a 2007, Continental se convirtió en uno de los cinco proveedores automotrices más importantes del mundo y sigue involucrado en la configuración activa del futuro de la movilidad. Por eso, en 2021, Continental fue reconocida con tres premios a la innovación de la Feria de Electrónica de Consumo (CES), siendo el octavo premio que recibe de la organización gracias a sus ideas.

El viaje a las instalaciones de Continental a Hannover

Bien, ya con un contexto histórico, nos podemos meter de lleno en el viaje. Un viaje que ha sido posible gracias a la predisposición y buen hacer del equipo de Continental Tires España, dirigido por Jorge Cajal, director de comunicación, y Francisco Javier Caballero, director de marketing, y con el inestimable apoyo para las pruebas dinámicas −y de transporte− de Phillip Must, director de gestión técnica de interfaces de clientes a nivel global.

Primera parada: el Contidrom

Con el otoño acechando, era de esperar que el tiempo en Hannover no fuese el más agradable para disfrutar de un ameno día de pruebas en el Contidrom, nuestra primera parada. Must nos recoge a primera hora de la fría y ligeramente lluviosa mañana para llevarnos al que es uno de los circuitos de pruebas más añejos y valorados en todo el mundo. En el trayecto de Autobahn que separaba el hotel del centro técnico, el ingeniero nos comentó algunas de las características más destacadas del Contidrom.

Detalles como su superficie de más de 160 hectáreas o los casi dos millones de neumáticos que ya han testado. El Contidrom comenzó con una pista ovalada de 2,8 kilómetros de longitud que aún goza del protagonismo geográfico de la zona. Asediado en la región de Jeversen, junto a él hay una pista de 1,8 km para conducción en mojado y otra de 3,8 km destinada a condiciones de seco. En todas ellas se desarrollan mejoras para el calzado de turismos, furgonetas, vehículos comerciales pesados y motocicletas. Y sí, es sorprendente ver camiones circulando “a fuego”.

Aquí, los primeros ingenieros de pruebas desarrollaron estándares que se utilizan en las pruebas dinámicas de Continental en todo el mundo para interpretar los resultados de forma coherente y hacerlos comparables, y se utilizaron procesos nuevos e innovadores una y otra vez. A mediados de la década los 70, por ejemplo, un Mercedes-Benz sin conductor daba vueltas y vueltas en el óvalo para poder realizar diversas pruebas. Muchas de ellas, como llevar el vehículo a su límite, ver su comportamiento en mojado y su comodidad, son realizadas por ingenieros capacitados.

Desde 1985, además, se han realizado pruebas de comportamiento de frenado y aquaplaning en pistas de prueba con guías de carril. Dos trazados circulares de diferentes tamaños se emplean principalmente para pruebas dinámicas en carreteras mojadas. Mientras que el aro más grande simula, principalmente, una situación de aquaplaning repentino en una curva, el más chico está equipado con diferentes superficies de carreteras irrigadas. Ambas situaciones son críticas en la vida real y, por tanto, deben controlarse especialmente durante el desarrollo de las gomas.

Asimsimo, para que la movilidad sea respetuosa con el medio ambiente y confortable, el calzado no solo debe tener la menor resistencia de rodadura, sino que también debe ser silencioso. Esta propiedad se investiga en dos secciones de medición, que están dispuestas algo separadas de las otras pistas de prueba y en las que se determina el ruido de los neumáticos con respecto a la carretera. Las mediciones externas e internas se llevan a cabo en superficies estandarizadas por las normas de certificación ISO, necesarias para recibir la etiqueta de la Unión Europea (UE).

Curiosamente, para completar con éxito las pruebas de sonido, los motores de los vehículos de test se apagan con el fin de que solo se mida el ruido de rodadura

Por último, en 2003 se inauguró una pista off-road con pendientes de diferentes inclinaciones, secciones para realizar cruces de ejes y vadeo, lo que permite probar los neumáticos de los 4×4 en su terreno natural. Lamentablemente, dadas las condiciones ambientales y los tiempos que íbamos cumpliendo, no tuvimos la oportunidad de poder echarle el guante a este terreno. Para ello nos tocará esperar otra ocasión donde el neumático destinado a este menester sea el protagonista.

Segunda parada: Analizador Automático de Frenado en Interior (AIBA)

Las pruebas importantes en las pistas de prueba también han sido posibles en la sala AIBA desde 2012. Orgullosamente, Continental se refiere a este laboratorio como “el sistema de prueba más avanzado en funcionamiento en el Contidrom”. Esta instalación, que es independiente del clima, permite realizar hasta 100.000 intentos de frenado anualmente en carreteras secas, mojadas e incluso heladas. Y no solo en función de la humedad o temperatura del firme, sino también por el tipo de asfalto (más o menos rugoso, más liso o empedrado, p. ej.).

Con este sistema de medición tan preciso, Continental ha avanzado aún más en el desarrollo de neumáticos para automóviles, SUVs y furgonetas. El sistema está integrado en una nave de 350 metros de largo y hasta 30 m de ancho. El funcionamiento del AIBA es relativamente sencillo: acelera un vehículo de pruebas no tripulado de forma totalmente automática hasta 120 km/h y luego es detenido con gran precisión por un robot. Las pruebas se realizan en varias superficies de carreteras estandarizadas e intercambiables hidráulicamente (y se mueven como hojas de papel a pesar de su grandioso peso).

¿Qué más ofrece el Contidrom?

Actualmente, en el Contidrom se está fabricando un nuevo simulador de conducción dinámica con el que se pueden crear neumáticos para el negocio de los fabricantes de equipos originales (OEM) de forma aún más eficiente, sostenible y precisa. El llamado Simulador de Conducción en el Circuito (DIL) calcula los parámetros de operación exactos de los neumáticos y los del vehículo de prueba respectivo. Gracias a su alto grado de movilidad, el sistema puede crear “impresiones de conducción subjetivas” a los conductores de pruebas profesionales, como si fuese real.

De esta manera, los neumáticos de nuevo desarrollo se pueden probar en una amplia variedad de escenarios y situaciones virtuales. Esta instalación, que está programada para completarse a mediados de 2022, ahorrará tiempo, dinero y recursos. El esfuerzo de las pruebas de neumáticos en el coche se reduce significativamente, ya que los parámetros cruciales ya se pueden verificar en el simulador. Por su parte, este se “alimenta” con los datos del modelo respectivo para el que se están desarrollando dichos neumáticos y de los cuales siempre presentará multitud de datos.

Sin embargo, tras las pruebas en el entorno virtual, también hay unidades con configuraciones específicas en las rutas de prueba para confirmar las impresiones de conducción obtenidas con el simulador en el mundo real. Dado que no es necesario utilizar ningún coche para las verificaciones virtuales, se evita el gasto de combustible, las emisiones de dióxido de carbono (CO2) y materias primas para los neumáticos, así como la gran tensión física y mental de los empleados en el vehículo cuando se montan las ruedas. Aunque todo hay que decirlo, no parecen sufrir mucho con ello.

De la teoría a la práctica: pruebas dinámicas

Después de la visita guiada por las instalaciones del Contidrom, tuvimos la oportunidad de poder experimentar la teoría aplicada en la práctica a través de distintas pruebas dinámicas. Con ellas, el objetivo de Contiental era que viviésemos en primeras carnes hasta qué punto varía el manejo de un mismo vehículo con diferentes neumáticos: primero unos con la tecnología que había hace 20 años frente a unos nuevos (ContiSportContact 2 vs. ContiSportContact7), y otra en función del grosor del dibujo (6,0 mm, 3,0 mm y 1,6 mm).

La primera prueba tuvo lugar en el trazado de conducción en mojado de 1,8 km anteriormente mencionado. La idea era averiguar la evolución en el diseño de un neumático bajo condiciones de lluvia. El circuito, aunque corto, tiene de todo lo que puedas buscar: curvas rápidas, cerradas, con cambios de rasante y varias enlazadas. Es ratonero, donde un vehículo como el Volkswagen Golf GTI (Mk. VIII) se tendría que sentir como pez en el agua, nunca mejor dicho. A un lado está el grupo con los veteranos ContiSportContact 2, y al otro aquel con los ContiSportContact 7.

El primero de ellos llegó a comienzos de siglo, y cuando hicieron su debut, eran de lo mejorcito que uno podía equipar en su coche. Sin embargo, el segundo es el último modelo de la casa, lo que debería de suponer un incremento de seguridad que garantiza al rodar en mojado, tanto en recta como en curvas. Y así es, ya que el coche calzado con el modelo 2 requería de correcciones continuas para mantener el coche en la trazada, mientras que con la versión 7 te podías permitir hundir el pie en la alfombrilla sin miedo a una reacción nerviosa y/o inesperada del vehículo.

Una vez la prensa especializada pudo disfrutar −y algún que otro quizá horrorizarse− de la sesión, la segunda prueba dinámica se enfocó en testar los sistemas de ayuda a la conducción (ADAS) a través del Asistente Inteligente de Frenado de Emergencia (RRO) incorporado a un Volvo XC40. El SUV sueco montaba un juego de neumáticos EcoContact 6 235/50 R19, y el obstáculo a evitar un cubo de cartón-piedra con la apariencia de un Ford Focus. Como imaginarás, esta tecnología funciona realmente bien y ayuda a reducir a distancia de frenado en caso de una emergencia.

El último test tuvo como referencia comprobar la seguridad y el peligro que supone el rodar por una superficie mojada “inesperada” en curva. La prueba se conformaba de un circuito circular seco con un gran charco en su tramo intermedio. ¿La idea? Llevar a distintas velocidades los mismos Golf GTI empleados anteriormente a ras del borde interior de la pista. Primero con un neumático nuevo (ContiSport 6), luego con un juego a mitad de vida (con 3,0 mm de profundidad de dibujo) y, para rematar, uno que ya estaba en el límite de lo legal (1,6 mm). Las diferencias son increíblemente destacadas.

Con dichas diferencias de profundidad de la huella del neumático, pudimos experimentar que, cuanto menor sea el dibujo, mayor peligro hay, acentuándose más a medida que se incrementa la velocidad de paso. Tres pasadas con cada juego de neumáticos a velocidades que oscilaron de 60 a 85 km/h. Podemos decir que, con el conjunto de gomas nuevas, ni sobrepasando la barrera de los 100 km/h perderíamos el control del vehículo. Con los que tenían el dibujo a 3,0 mm ya te asustabas un poco, mientras que con los de 1,6 mm de dibujo se te subían las canicas al cuello.

Otra de las pruebas que realizan en el Contidrom se basa −de nuevo− en un circuito circular que permite sacar conclusiones sobre las reservas de seguridad del neumático en caso de pérdida gradual de presión de aire. El examen consiste en coger un automóvil al que se le introduce a la ruta circular a 55 km/h. Con cada vuelta, la presión de los neumáticos se reduce en 0,1 bar, hasta que el neumático, literalmente, se sale de la llanta. Con el objetivo entendido, comprendemos porqué esta pista se llama “círculo de caída”; los alemanes también tienen sentido del humor.

Tercera parada: centro de I+D y ContiLifeCycle

Amanece de nuevo, y en nuestro segundo y último día nos toca acudir al centro de Investigación y Desarrollo (I+D) de Continental. Estas son las instalaciones donde todos los “cerebritos” de la empresa estrujan sus neuronas cada día para innovar, tanto en el diseño de sus neumáticos como en su arquitectura, así como en los compuestos y las mezclas o creando auténticas obras de arte de caucho talladas a mano para lucir en exhibiciones o eventos especiales de patrocinio. Si te lo preguntas, “la fórmula secreta” de su receta es como la de Coca-Cola, se mantiene así.

En el centro pudimos disfrutar de un fugaz viaje por los laboratorios, viendo tanto a los operarios como a los robots trabajar en conjunto para hacer neumáticos más eficaces eficientes. Después, tuvimos el honor de conocer en persona a los creadores de neumáticos artesanales con fines de promoción de cara a salones automotrices o eventos como el Tour de Francia o la Vuelta Ciclista España. Porque, si no lo sabías, Continental también trabaja haciendo neumáticos para bicicletas desde 1871 y trabaja junto con Adidas desde 2010 para fabricar suelas para zapatillas deportivas.

En la decidida estrategia de I+D de Continental, que cuenta con un presupuesto de unos 1.000 millones de euros anuales, también hay gente dedicada a reducir el impacto medioambiental que se produce en la fabricación de neumáticos. En verdad, la compañía lleva años trabajando en materiales alternativos, como por ejemplo en el plástico de botellas usadas. De hecho, el primer neumático de este material va a parar a los coches de Extreme E, el campeonato de todoterrenos eléctricos, con vistas a que esta tecnología aterrice en los neumáticos de calle próximamente.

“Uno de cada tres vehículos que salen hoy de las fábricas europeas lo hacen equipados con neumáticos Continental, lo que nos sitúa como líderes en el mercado de primeros equipos de turismo en Europa”

Así no los explicó Catarina I. Matos Silva, jefa de gestión de producto de Continental, quien nos destacó que el 77 % de su producción de neumáticos va destinada al mercado de sustituciones y un 23 % a primer equipo, contando con 21 fábricas en 17 países. Eso también incluye a todas las submarcas (oficiales y “blancas”) que engloba la matriz para multitud de vehículos y de situaciones en los distintos países de todo el mundo.

Para finalizar, Continental nos enseñó su apuesta por la economía circular con la planta dedicada al recauchutado en Stöcken. El centro, abierto en 2013 y bautizado como “ContiLifeCycle”, tiene su enfoque en los neumáticos recauchutados destinados a camiones y autobuses, tanto en frío (etiqueta ContiTread) como en caliente (ContiRe), y una planta de reciclaje de caucho a escala industrial. Todo esto y mucho más es parte del objetivo de Continental: lograr ser una empresa neutra en emisiones contaminantes de cara a 2050 para estar en consonancia con el futuro electrificado.

4

4

Luis Blázquez

Aficionado al mundo del motor desde que fui concebido. Aprendí a leer con revistas de coches y, desde entonces, soy un completo enamorado de la gasolina. Como no se nace sabiendo todo, cada día es importante aprender algo nuevo y así ampliar los conocimientos. Este mundillo tiene mucho que ofrecer, al igual que un servidor a vosotros los lectores.COMENTARIOS