Ya conocemos la historia de los frenos y sus tipos, que tratamos en la primera parte; así como de qué elementos se compone un sistema de frenos hidráulico actual, que tratamos en la segunda parte. Hoy toca finalizar esta serie enfocándonos en algunas partes con más detalle, como es el ABS, las pinzas, pastillas y discos de freno, así como un caso especial: los frenos de los coches eléctricos.

ABS, ESP, diferencial emulado y control vectorial de par

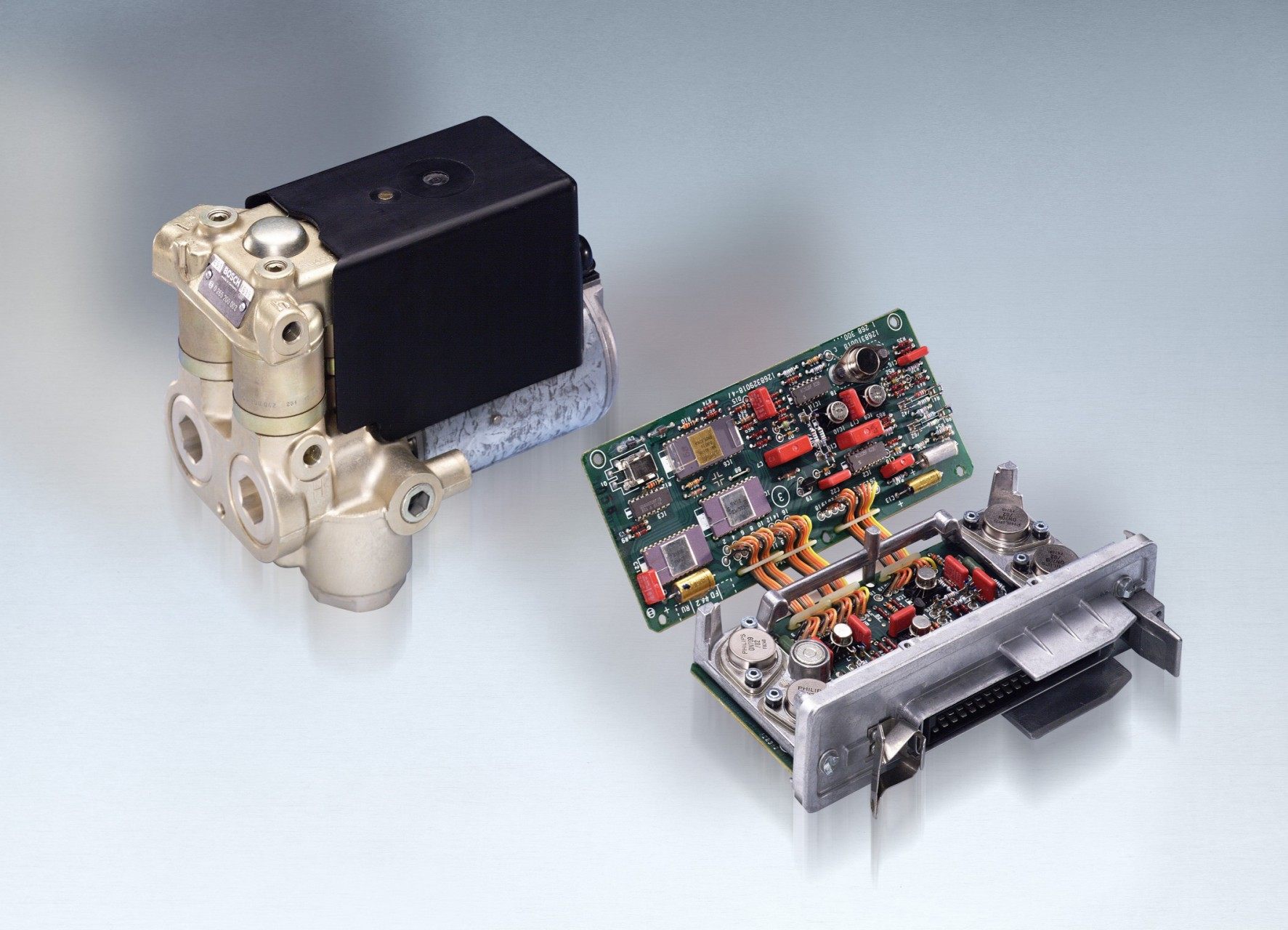

Llegamos a lo que hoy en día es el núcleo del sistema de frenado: la bomba de ABS. Como ya contamos en el primer capítulo dedicado a la historia de los frenos, se montó por primera vez en aviación para evitar que las ruedas se bloqueasen al aplicar los frenos en su máxima intensidad.

Esto, que en apariencia es muy sencillo de explicar, es bastante más complejo de implementar. El funcionamiento de la bomba de ABS no es otro que impedir que las ruedas se bloqueen, así que deberá mantener la rueda en el límite de bloqueo, que es cuando el frenado es máximo. Antiguamente se hablaba de ABS de cuatro canales, cuando era capaz de intervenir sobre cada rueda de manera independiente, en contraposición con los más antiguos de dos canales. En la actualidad todos son de cuatro canales, uno por rueda.

¿Cómo se consigue esto? Empleando tres subsistemas dentro del ABS, que son:

- Sensores de rueda

- Unidad hidráulica

- ECU

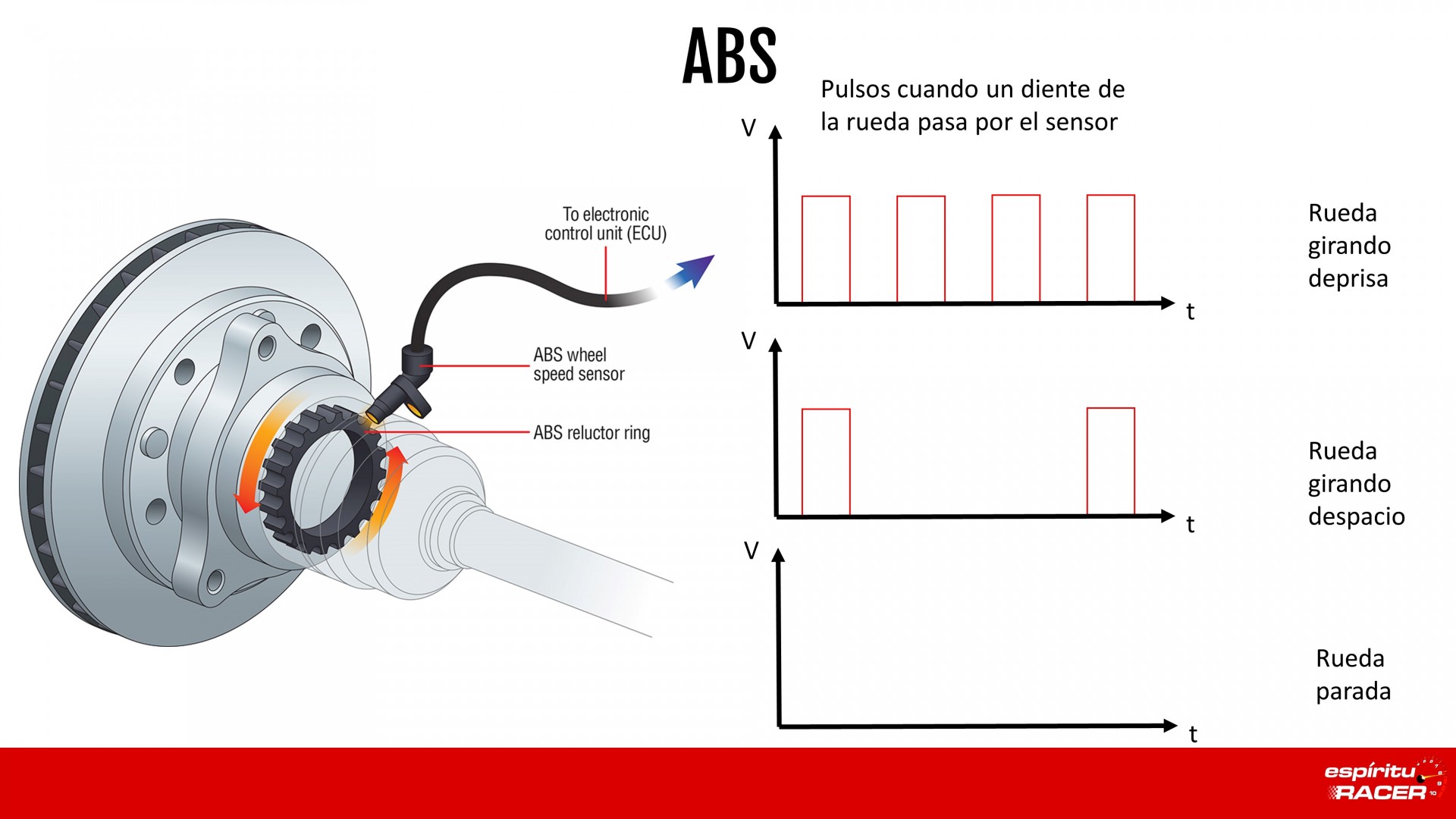

Los sensores de cada rueda son la entrada de información básica para la centralita del ABS, junto con la velocidad del vehículo. Estos le indican a qué velocidad está girando la rueda respecto al coche, y así poder actuar en consecuencia. Los sensores están formados de dos piezas: un rotor, que suele ser una rueda dentada o perforada, y un estátor, que es un sensor de efecto Hall, que detecta el campo magnético inducido. Vale, es muy técnica la explicación, así que vamos a simplificar y verlo con un diagrama.

El sensor estático enviará un pulso eléctrico a la centralita, cada vez que pase por un diente o parte metálica del rotor que está girando solidario a la rueda. De este modo, la ECU conoce la frecuencia de giro de cada rueda, y cuándo una rueda se está parando.

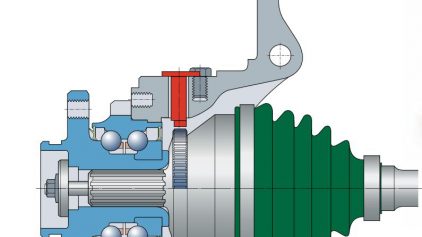

Cuando esto ocurre envía una señal a la unida hidráulica, que está formada por un acumulador, una bomba y electroválvulas, liberando la presión de la rueda que se está parando. Esta unidad hidráulica tiene dos entradas que provienen del cilindro maestro, y cuatro salidas, una para cada rueda. Esto hace que se alivie la presión de frenado en esa rueda, volviendo a girar. Si en algún momento se vuelve a frenar, la electroválvula volverá a aliviar la presión, haciendo que la rueda vuelva a girar, repitiendo así el ciclo indefinidamente. Por este motivo notamos una pulsación en el pedal de freno cuando el ABS está trabajando, las pinzas están mordiendo y soltando los discos varias veces por segundo.

Con el ABS conseguimos realizar un reparto de la fuerza de frenado perfecto, en función del agarre de cada rueda, y de manera independiente en cada una de ellas. Es por esto que no se necesita una válvula proporcional.

Con el paso del tiempo y el aumento de la potencia de cómputo de la ECU de los frenos, se han añadido funcionalidades extra como el ESP o control de estabilidad. Para llevar a cabo esta función se han añadido nuevos sensores, que básicamente son acelerómetros que miden la aceleración lateral y la velocidad de guiñada, para que la ECU pueda decidir en qué rueda debe intervenir.

Puesto que la ECU del ABS controla cada freno de manera independiente a través de las electroválvulas, puede actuar sobre cada rueda a voluntad, en función de los datos que reciba de los sensores de aceleración del ESP. Si detecta un sobreviraje, actuará sobre la rueda delantera exterior a la curva, y si es subviraje, sobre la rueda trasera interior a la curva. Este sistema ha supuesto un gran avance en seguridad activa, evitando multitud de salidas de vía o pérdidas de control y resulta obligatorio en todos los coches nuevos vendidos en Europa desde el 1 de noviembre de 2014.

Si habéis tenido la suerte de realizar algún curso de conducción segura, habréis visto lo bien que funciona. En combinación con el control de tracción, elimina por completo la posibilidad de salirse en una curva (dentro de los límites de la física), cortando gas y corrigiendo la trayectoria con ayuda de los frenos. Lo he probado personalmente en el circuito interior del Jarama, y os aseguro que era imposible salirse de una glorieta con piso deslizante. Con el pedal del acelerador a fondo, lo único que hay que hacer es girar el volante, para que el ESP y el control de tracción corrijan la burrada que estamos haciendo. Está claro que este sistema tiene sus límites, fundamentalmente la adherencia disponible por los neumáticos, así que lo mejor es no confiarse y tomar las curvas a una velocidad razonable.

El ABS también se puede usar para detectar una pérdida de presión en una rueda (iTPMS o TPMS indirecto), ya que la velocidad de rotación se ve afectada. No es tan eficaz, pero mejor tenerlo a no tenerlo

Por último, añadimos a estas funciones un par más, que es el diferencial emulado y el control vectorial de par. Aprovechando el control individual de los frenos y los sensores del ESP, podemos detectar si la rueda de un eje está girando demasiado en comparación con la velocidad del vehículo -esto quiere decir que está deslizando-. En ese momento podemos frenarla, transmitiendo par a la otra rueda a través del diferencial abierto, realizando la función que haría un diferencial de deslizamiento limitado.

De este modo nos ahorramos el peso y complejidad de estos diferenciales -aunque incrementamos marginalmente el desgaste de los frenos-, realizando su función de manera más simple y barata, ideal para los actuales SUV. De ahí tenemos los diferentes modos que podemos elegir como barro, arena, lluvia o nieve, que no son más que diferentes programaciones de esta centralita en función de la adherencia que tengamos disponible.

También podemos inducir un carácter más sobrevirador, subvirador o neutro aprovechando los frenos, y realizando una función de vectorización del par. No tenemos más que frenar las ruedas interiores a una curva para inducir sobreviraje, o las exteriores a la curva para inducir subviraje. Es muy parecido al ESP, solo que con una programación específica, dependiendo del modo de conducción que elija el conductor.

Otras funciones más sofisticadas añadidas en los últimos años, puede ser el frenado de emergencia -BAS o Brake Assist System-, que aumenta la presión del circuito si la centralita detecta que ha pasado muy poco tiempo entre que levantamos el pie del acelerador y pisamos el freno, ayudándonos a frenar a fondo; el EBD, o distribución electrónica de la fuerza de frenado; o la función de secado de los discos –Brake Drying-, que acerca ligeramente las pastillas para eliminar el agua de la superficie del rotor, si la centralita detecta que está lloviendo.

Pinza de freno

Pasamos ahora a describir una de las partes del sistema de frenos más visible, junto a los discos: las pinzas de freno. Se trata de una de las partes fundamentales del sistema, siendo la parte final que desarrolla el trabajo hidráulico.

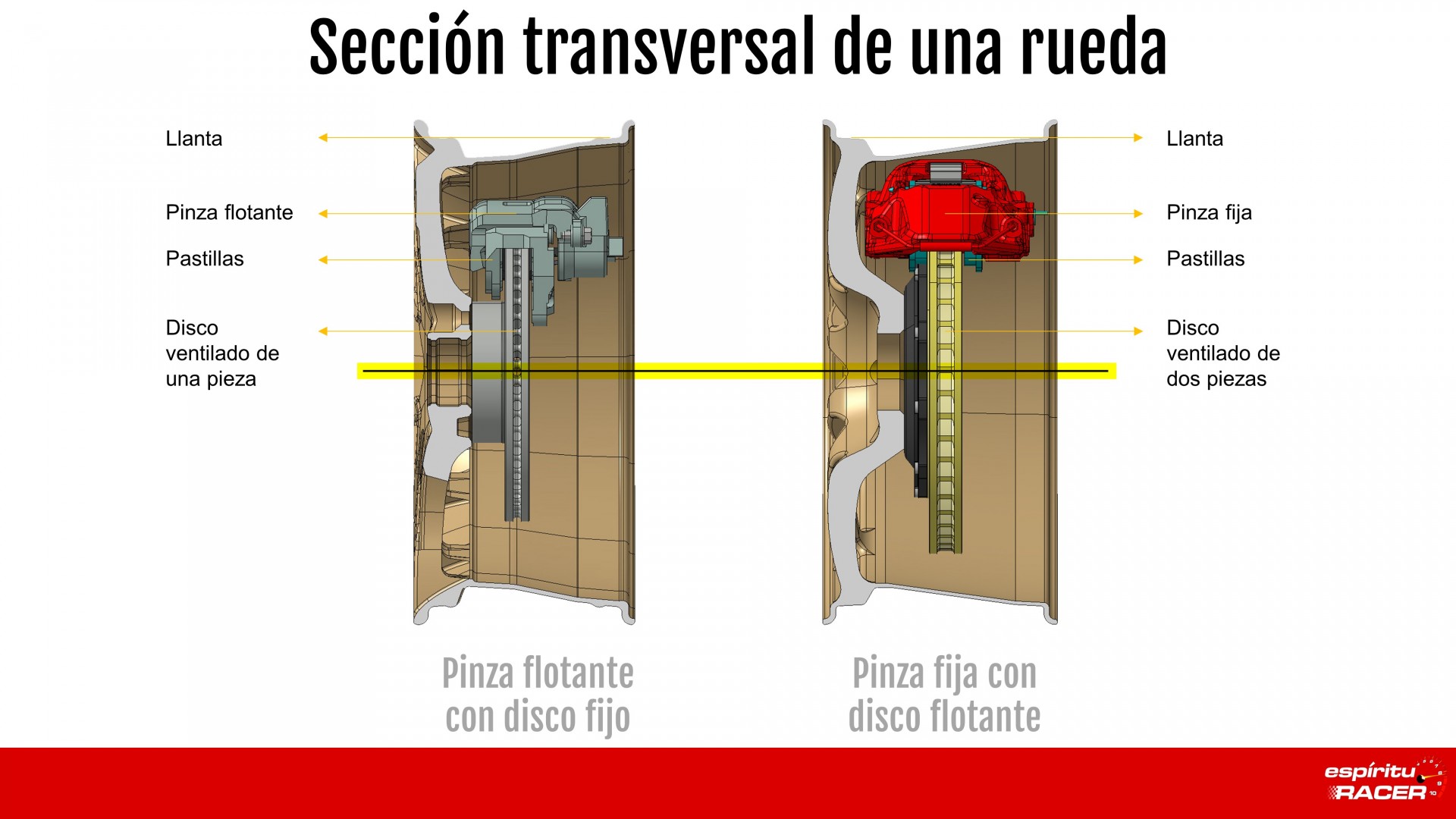

En general, están compuestas de una estructura metálica donde se alojan uno o más pistones hidráulicos, que empujan las pastillas contra el disco de freno. Según sea su arquitectura, se pueden distinguir dos tipos: pinzas fijas y pinzas flotantes.

Las pinzas fijas son las que se utilizan en deportivos y superdeportivos, además de en competición. Por tanto, como ya podréis deducir, son las mejores para realizar este trabajo, a la par que más caras que las flotantes

Su funcionamiento es muy sencillo. A ellas llega una tubería hidráulica desde la unidad ABS, y se bifurca en dos canales, cada uno para presionar los pistones de cada lado del disco. En estas pinzas el número de pistones siempre es par, porque siempre se colocan a ambas partes de la pinza de manera simétrica. Así se ejerce una presión uniforme sobre la superficie de la pastilla. A su vez, la presión se ejerce a la vez sobre ambos lados del disco, lo que provoca que la potencia de frenado disponible sea homogénea desde el primer momento. Esto se contrapone con las pinzas flotantes, que veremos más adelante.

Cuando el disco es más grande, a su vez se requieren pastillas más grandes que hagan fricción con su superficie, así que, para que esta presión sea uniforme en toda la superficie de la pastilla, se aumenta el número de pistones. Por eso podemos escuchar que hay pinzas de dos, cuatro, seis, ocho y hasta doce pistones, en función de lo grande que sea el disco.

Dentro de las pinzas fijas, podemos distinguir a su vez dos subgrupos: las monobloque o las multibloque. Las monobloque como su nombre indica, están construidas de una sola pieza, por lo que son más resistentes y a la vez más caras de fabricar. Por su lado las multibloque normalmente está hechas de dos piezas simétricas, que se unen mediante pasadores y tornillos. Son algo más económicas y su funcionamiento también es muy bueno, resultando también menos resistentes que las monobloque.

Pasamos ahora a las pinzas flotantes, que son las que se instalan en la mayoría de turismos. ¿Por qué? Porque son más económicas que las pinzas fijas al tener menos componentes. Su principio de funcionamiento es algo más complicado que las fijas, así que vamos a intentar explicarlo de manera que se pueda entender.

Las pinzas flotantes solo disponen de pistones en uno de los lados, normalmente el lado interior hacia el vehículo. Constan de dos piezas que son móviles entre sí, gracias a los pasadores laterales. La pieza que se conecta a la suspensión es la que no tiene los pistones hidráulicos, mientras la otra que los contiene, es la que se mueve.

Su funcionamiento es el siguiente: cuando aumenta la presión hidráulica porque pisamos el freno, el pistón o pistones, presionan la pastilla del lado interior, comenzando a rozar contra el disco. A partir de aquí, puesto que el pistón no puede avanzar más, comienza a hacer presión hacia atrás, moviendo las pastillas del lado exterior contra el disco. Para entenderlo mejor podéis ver la animación de aquí abajo.

Por lo general, se emplean pinzas flotantes de dos pistones delante, y flotantes de un solo pistón detrás, pues un vehículo medio no requiere más potencia de frenado. En la sección de la pinza (foto de la derecha), la parte negra es la que se mueve, mientras que la parte gris es la que se fija a la suspensión. En la foto de la izquierda, vemos los dos pistones en la parte de arriba de la foto.

¿Qué desventajas tienen? Principalmente que el frenado comienza en uno solo de sus lados, por lo que al comienzo de la frenada, no disponemos de mucha potencia, teniendo que esperar que ambas partes de la pinza se aproximen. Está claro que este tiempo es de algunos milisegundos, pues las pastillas siempre están muy próximas a los discos, pero los que hayáis probado algún vehículo con pinzas fijas, seguro que notáis la diferencia respecto a las pinzas flotantes. Por lo general tienen más mordiente desde el inicio, con una frenada más lineal y progresiva.

| Posición | Modelos que mejor frenan de 100 a 0 km/h (2018) | Distancia (m) | Tiempo (s) | Peso (kg) | Deceleración (g) | Potencia de frenado desde 100 km/h (CV) | Velocidad Máxima (km/h) | Potencia máxima de frenado (CV) |

|---|---|---|---|---|---|---|---|---|

| 1 | Porsche 911 GT2 RS | 29,3 | 2,11 | 1.470 | 1,33 | 725 | 340 | 2.472 |

| 2 | Ferrari 488 GTB | 30,2 | 2,18 | 1.370 | 1,29 | 656 | 340 | 2.235 |

| 3 | Chevrolet Corvette C7 Z06 | 31,0 | 2,23 | 1.584 | 1,26 | 738 | 321 | 2.377 |

| 4 | Chevrolet Corvette C7 Grand Sport | 31,0 | 2,23 | 1.588 | 1,26 | 740 | 305 | 2.264 |

| 5 | Chevrolet Corvette C6 Z06 | 31,0 | 2,23 | 1.430 | 1,26 | 667 | 318 | 2.126 |

| 6 | Ferrari F12 Berlinetta | 31,3 | 2,25 | 1.525 | 1,25 | 704 | 340 | 2.401 |

| 7 | KTM X-Bow GT | 31,3 | 2,25 | 847 | 1,25 | 391 | 220 | 863 |

| 8 | Porsche 918 Spyder | 31,4 | 2,26 | 1.675 | 1,25 | 771 | 345 | 2.667 |

| 9 | Mercedes-AMG GT S | 31,6 | 2,28 | 1.702 | 1,24 | 778 | 310 | 2.420 |

| 10 | Lexus LFA | 31,6 | 2,28 | 1.480 | 1,24 | 677 | 320 | 2.172 |

| - | Koenigsegg Agera RS (400 km/h a 0) | 435 | 9,56 | 1.295 | 1,32 | - | 400 | 2.538 |

En esta tabla podéis ver algunos ejemplos de los vehículos que mejor frenan de 2018, con los cálculos que hemos realizado sobre su potencia de frenado, mediante unas simples fórmulas físicas. Sorprende ver la máxima potencia en miles de CV que pueden llegar a desarrollar los frenos.

Discos de freno

Pasamos ahora a ver una de las partes más importantes de los frenos y también una de las más visibles: los discos de freno. Podremos realizar cuatro clasificaciones entre ellos: según su material, según su construcción, según su disipación térmica y según su superficie de fricción.

Según el material en que estén construidos, distinguimos principalmente dos tipos: fundición gris y carbono.

Discos de fundición gris

Los discos de fundición gris son los que llevan la mayoría de vehículos hoy en día. Se trata de discos realizados en fundición y de una sola pieza, cuya composición es básicamente hierro al 93-94 %, al que se añade entre un 2-4 % de carbono y un 1-3 % de silicio u otros metales. Básicamente sería una aleación parecida al acero, pero no exactamente igual. Un ejemplo de formulación de fundición gris podría ser esta:

- Hierro: 93,73 %

- Carbono: 3,26 %

- Silicio: 1,79 %

- Manganeso: 0,75 %

- Cromo: 0,09 %

- Níquel: 0,02 %

- Cobre: 0,25 %

- Fósforo: 0,02 %

- Azufre: 0,09 %

Tienen la característica de ser baratos de fabricar, aunque hay que tener cuidado con ellos, pues los cambios bruscos de temperatura pueden producir deformaciones en ellos, algo conocido como alabeo, que produce fuertes vibraciones al frenar.

También resultan pesados por su composición, aumentando la masa no suspendida y empeorando por tanto el comportamiento de la suspensión. Si hacemos un uso muy intensivo de ellos se pueden sobrecalentar, momento en el cual su rozamiento con la pastilla comenzará a descender, y notaremos que la frenada se alarga más de la cuenta, perdiendo efectividad con altas temperaturas.

Los discos de fundición gris tienen un rango de temperatura de trabajo que se encuentra entre -50 y 500 ºC, suelen pesar unos 14 kg y tener unas dimensiones de 380 mm de diámetro y 40 mm de grosor, como máximo. Su durabilidad suele estar entre los 100.000 y 150.000 km

Aquí, un consejo por mi experiencia: después de un uso intensivo de los frenos, como por ejemplo una travesía por puertos de montaña, ni se os ocurra lavar el coche. El agua en contacto con los discos calientes produce una bajada repentina de la temperatura que puede provocar el alabeo de los discos. Es algo que me ocurrió siendo joven con mi primer coche y nunca lo olvidaré.

Discos de carbono

Dentro de los discos de carbono, distinguimos a su vez dos subtipos: los que son de carbono 100 % y los carbonocerámicos.

Los discos de carbono 100 % o también llamados carbono-carbono o C/C, se emplean fundamentalmente en aplicaciones de muy alto rendimiento en aviación o competición, como la Fórmula 1. Recordemos que su primera utilización fue en el Concorde en 1976, empleándose por primera vez en un automóvil en el año 1979, en el Brabham BT49 de Fórmula 1, siendo de carbono-carbono. No fue hasta 2001 cuando se emplearon discos carbonocerámicos en un coche de serie, siendo el Porsche GT2 (996) el primero en utilizarlos.

Tiene algunas desventajas, y es que por debajo de 400 ºC casi no frenan. El rozamiento entre la pastilla y el disco es tan bajo que la deceleración es mínima. Otro de sus problemas es el desgaste que sufren, siendo bastante alto: quien no ha visto en la Fórmula 1 ese humo negro que desprenden en las ruedas delanteras en frenadas fuertes. Y el último de todos, como no, es el alto precio que hay que pagar por ellos: un juego de cuatro discos y ocho pastillas en Fórmula 1 suele salir en torno a los 8.000 euros, y solo aguantan un Gran Premio.

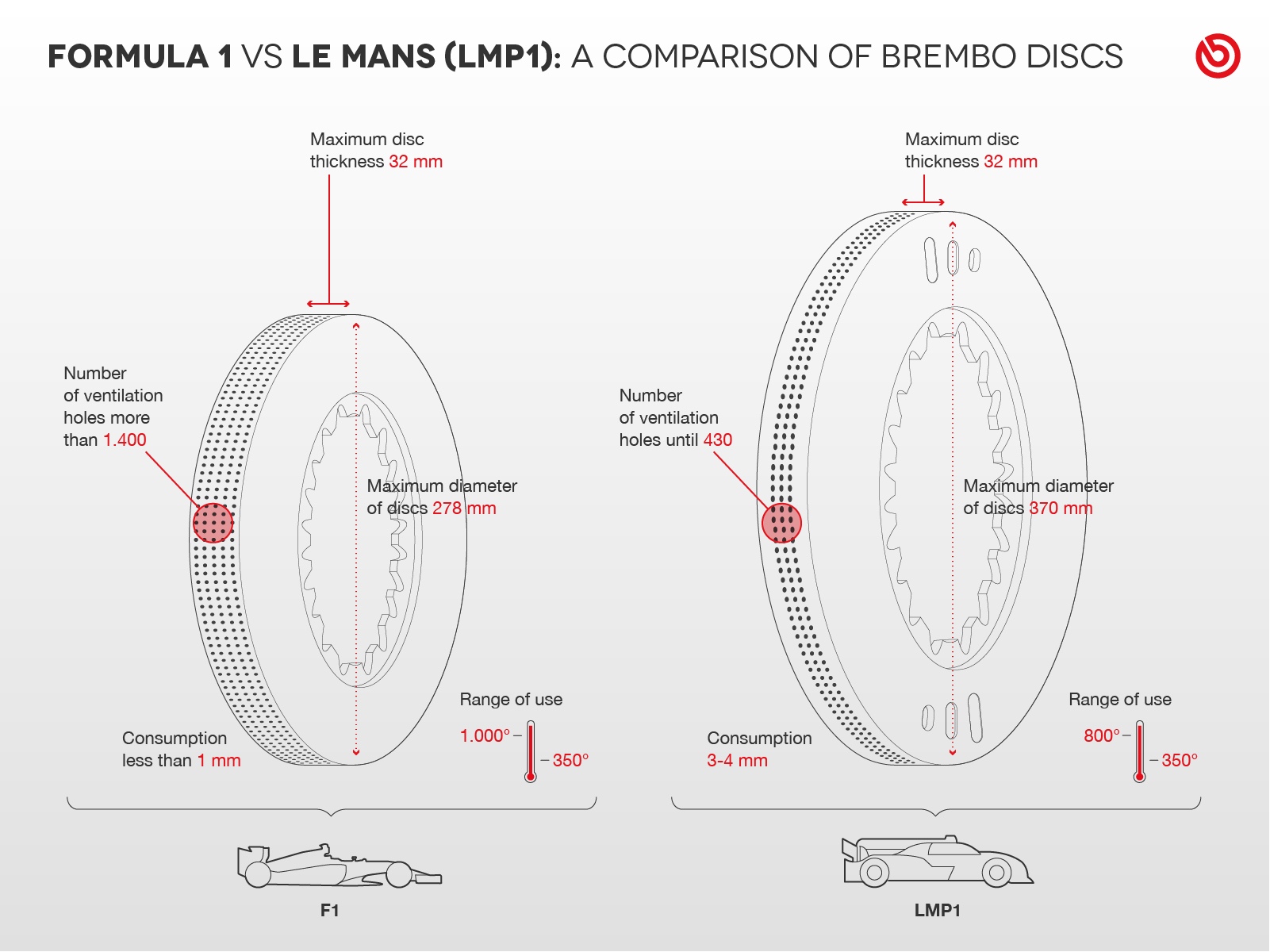

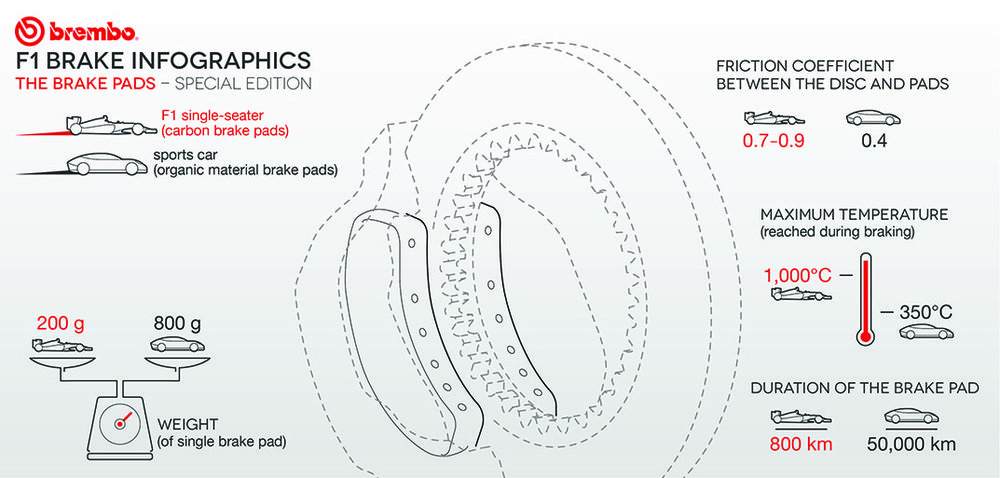

El rango de funcionamiento de los discos C/C suele estar entre los 350 y 1.000 ºC, su peso es de 1,2 kg, tienen 278 mm de diámetro y 28 mm de grosor y su durabilidad máxima es de unos 800 km

Para los superdeportivos se emplean los discos carbonocerámicos -también llamados C/SiC o discos de fibra de carbono con carburo de silicio-, fabricados desde 2002 por Brembo, y en asociación con SGL Carbon desde 2009 –BSCCB-, la empresa que fabricó los primeros discos carbonocerámicos para el Porsche 911 GT2 (996). Añadir la cerámica ayuda a que los frenos sean más efectivos a baja temperatura, mientras el carbono ayuda a que su frenada sea consistente a altas temperaturas, pudiendo abusar de ellos sin que notemos un desfallecimiento de los mismos, como sí ocurre con los de fundición gris.

Dentro de ellos hay dos subtipos: los CCB o Carbon Ceramic Brakes, y los CCM o Ceramic Composite Material.

Los discos CCB están formados por un núcleo de material cerámico, reforzado con fibra de carbono y cubierto por una capa de fricción cerámica adicional en ambas superficies de contacto. Los fabricantes que emplean los discos de tipo CCB son Volkswagen, Porsche, Audi, Bentley, Lamborghini, Bugatti y AMG. Estos discos de carbono tienen la ventaja de frenar mejor a bajas temperaturas -un poco peor a alta temperatura- y aumentar la durabilidad respecto a los CCM.

Los discos CCM están formados por un núcleo de material cerámico, reforzado con fibra de carbono. En comparación con los CCB, las superficies de frenado de disco CCM no están cubiertas por una capa de fricción cerámica adicional, por lo que frenan mejor a altas temperaturas. Entre los fabricantes que emplean discos de carbono CCM son Ferrari, Aston Martin, Chevrolet, Lexus, Nissan, Pagani, Maserati, Jaguar, Alfa Romeo y McLaren.

Una gran ventaja de este tipo de discos es su bajo peso, unido a su capacidad de aguantar altas temperaturas. Su gran desventaja es el precio, llegando a costar como opción unos 10.000 euros en algunas marcas de automóviles.

Los discos C/SiC suelen situarse en un rango de temperatura de -50 a 1.000 ºC, tienen un peso de unos 6,7 kg, un diámetro de 398 mm con 38 mm de grosor y una durabilidad estimada de 300.000 km

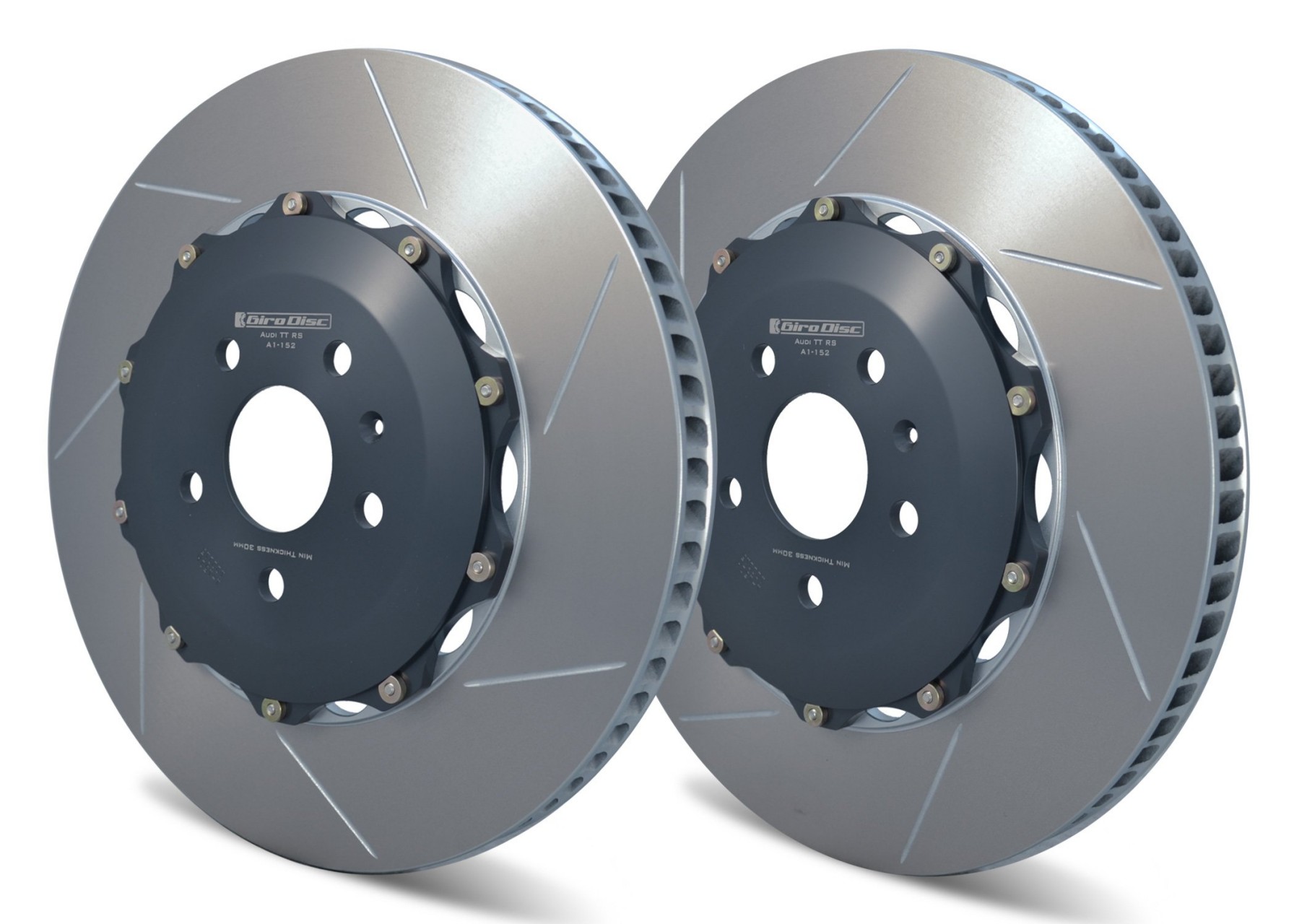

Ya hemos visto los tipos de discos que hay según su composición, y ahora vamos a ver cómo se clasifican en función de su construcción. Dentro de esta clasificación, podemos distinguir dos grandes tipos: de una pieza o de dos piezas.

Los discos de una pieza o discos fijos, están fabricados siempre en fundición gris, no hay discos de carbono de una pieza. Esto tiene la desventaja de que el calor se transmite por todo el disco, llegando a otros componentes, siendo también más pesados y aumentando la masa no suspendida.

Los discos de dos piezas o discos flotantes, están formados por el rotor, o superficie de fricción, y la corona o parte central, donde se ancla el rotor y sirve para sujetarlo al eje. Esta corona suele estar fabricada de aluminio, para que el calor se disipe más rápidamente, a la vez que aísla al resto de componentes de la transmisión térmica.

Los discos flotantes tienen un par de ventajas: son menos pesados que los de una sola pieza y permiten cierta deformabilidad con los aumentos y disminuciones de temperatura, disminuyendo el riesgo de alabeo que sí tienen los de una pieza. Todos los discos de carbono son de este segundo tipo. Al tener un anclaje con cierta flexibilidad, también disminuyen el ruido provocado por las vibraciones procedentes de las microdeformaciones del rotor con el paso del tiempo.

Atendiendo a su disipación térmica, podemos clasificar los discos de freno como macizos o ventilados.

Los discos macizos, como su nombre indica, unen las superficies de fricción del rotor a ambos lados mediante fundición gris en toda su extensión, es decir, la superficie de fricción es de una sola pieza. Esto ofrece una peor disipación térmica, por lo que se suelen emplear en el eje trasero de la mayoría de vehículos, que es el que menos poder de frenado necesita debido a la transferencia de masas al frenar.

Los discos ventilados unen las superficies de fricción con celdas que están huecas, dejando circular el aire entre ellas. Esto ofrece una mejor disipación térmica, por lo que su poder de frenado es mayor y se puede hacer un uso intensivo de ellos, sin que pierdan cualidades. Recordemos que al final debemos transformar nuestra velocidad en calor, para poder decelerar y de eso se encargan en su mayor parte los discos de freno. Se suelen emplear en el eje delantero de la mayor parte de vehículos, pues es el que mayor poder de frenado necesita.

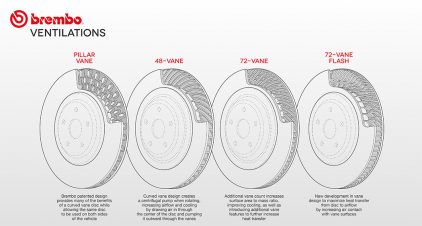

En función de como sean estas cavidades podemos encontrar discos ventilados de álabes rectos, con pilares o de álabes inclinados. Los pilares no son más que piezas individuales que sujetan ambas superficies, dejando más espacio para que circule el aire. Los últimos, direccionales o de álabes inclinados, al tener cierto ángulo respecto al avance del disco, toman el aire de manera más eficiente, por lo que se ventilan mejor que los de álabes rectos, más baratos de fabricar y más habituales en la industria. Luego se pueden realizar variaciones con mayor o menor número de cavidades y formas de los álabes, como podemos ver en la foto.

Por ejemplo, en Fórmula 1, los discos C/C tienen multitud de agujeros de ventilación, pudiendo llegar a los 1.400, dependiendo del circuito y de sus necesidades de frenado. En LMP1 llegan a 430, mientras en coches de calle pueden llegar hasta los 72.

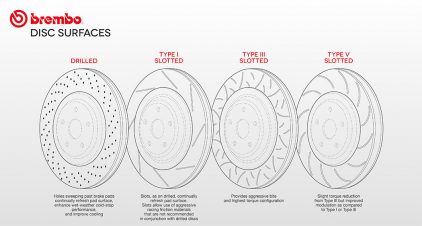

Pasando a su clasificación por la superficie de fricción, pueden ser lisos, rayados, perforados o rayados-perforados.

La mayor parte de los coches de calle emplean discos lisos. Son fáciles de fabricar, baratos y tienen buena efectividad. La superficie de rozamiento es constante y en general funcionan bien, salvo en algunas ocasiones. Si queremos mejorar su disipación térmica, añadiendo más superficie de contacto con el aire, o bien evitar que los gases de las pastillas de freno al calentarse empeoren la frenada, podemos emplear otra solución: los discos rayados.

Estos discos disminuyen la superficie de rozamiento entre el disco y la pastilla, debido a unas canalizaciones hechas en la superficie de fricción. Estas canalizaciones ayudan a disipar los gases que pueda emitir la pastilla al calentarse durante la frenada, a la vez que produce un desgaste uniforme en la misma. También ayudan en condiciones de lluvia, cuando una fina película de agua se adhiere al disco: las canalizaciones ayudan a expulsar el agua sin que la pastilla “flote” sobre el disco. Otra ventaja añadida es visualizar su desgaste: cuando desaparecen las canalizaciones, es hora de cambiarlos.

Los discos rayados de fundición gris son los más usados en competición

Si queremos mejorar la disipación térmica del disco, aparte de ser ventilado, podemos hacerlo perforado. Esto ayuda a que haya mayor superficie de contacto entre el material del disco y el aire, disipando más rápidamente el calor. Tiene la desventaja de que disminuye la superficie de fricción, que debe ser compensada con un mayor diámetro del rotor.

Los discos perforados se suelen ver tanto en discos de fundición, como en discos carbonocerámicos de calle. Tienen una desventaja: debido al estrés térmico que sufren, pueden aparecer grietas en sus cavidades, debido a la menor rigidez del rotor. Por este motivo no se emplean en competición.

Por último, se pueden combinar unos surcos con cavidades en los discos rayados-perforados, para mejorar la disipación y el desgaste uniforme de las pastillas de freno, aunque no suelen ser muy habituales.

Pastillas de freno

Sin duda, un componente fundamental para disponer de fuerza de frenado son las pastillas de freno. Son las encargadas de la fricción con el disco de freno cuando pisamos el pedal y la pinza las empuja contra él. La fuerza de frenado depende de la fuerza que los pistones de la pinza aplique a las pastillas contra el disco, el radio del disco -a mayor radio, mayor par de frenado- y el coeficiente de rozamiento entre la pastilla y el disco -a mayor coeficiente de rozamiento, mayor poder de frenado-.

El coeficiente de rozamiento es un valor que oscila entre 0 y 1, y nos dice como de fácil -o difícil- desliza una superficie contra otra. Para que lo entendamos fácilmente, el coeficiente de rozamiento del hielo se acerca a 0, mientras el papel de lija se acerca a 1

La historia de las pastillas de freno es tan antigua como la de los vehículos, siendo Ferodo la primera empresa en fabricar forros de freno en 1902. En 1922 sería la primera empresa en suministrar material de frenado original para el Austin 7, un vehículo producido en masa; mientras en 1956 introduciría por primera vez las pastillas de freno para discos, en el Trimph TR3. Debido a esto, muchas veces nos referimos al material de fricción como “ferodo”, metonimia muy utilizada en el argot automovilístico.

En el inicio de los tiempos se empleaban resinas y fibras de amianto o asbesto, pues resistían muy bien el calor. Con el tiempo se descubriría que es cancerígeno, así que dejó de utilizarse a partir de 1980, por lo que actualmente ninguna pastilla contiene este componente.

Las principales partes de una pastilla de freno las podemos ver en la foto. Son realmente simples, aunque podemos añadir un par de elementos más: el sensor de desgaste digital y el sensor de desgaste auditivo. El primero se conecta a la pastilla. Cuando el material de fricción se agota, aparece el metal de este sensor, que realiza un cortocircuito cuando contacta con el disco. De esta manera la centralita nos alerta de que hemos llegado al espesor mínimo de las pastillas.

El sensor auditivo no es mas que una varilla de metal que vibra cuando roza con los discos, produciendo un chirrido bastante desagradable, que también nos avisa que es hora de pasar por el taller. El canal que vemos en el centro de la pastilla sirve para evacuar los gases que emite la propia pastilla al calentarse, así como el polvo del desgaste producido.

Aunque la fórmula del material de fricción es celosamente guardada por cada marca, podemos distinguir hoy en día tres tipos de pastillas, por sus componentes fundamentales: orgánicas, cerámicas y metálicas

| Pastilla de freno | Orgánica | Cerámica | Metálica |

|---|---|---|---|

| Precio | BAJO | ALTO | MEDIO |

| Rendimiento | BAJO | MEDIO | ALTO |

| Ruido | MEDIO | BAJO | ALTO |

| Desgaste | MEDIO | BAJO | ALTO |

Las pastillas orgánicas o NAO –Non Asbestos Organic– están formadas por caucho, fibra de vidrio, fibra de carbono o kevlar, a lo que se añade una resina para compactarlas. Esta pieza es unida después mediante adhesivo al soporte metálico de la pastilla. Tienen un poder de frenado moderado, descendiendo a altas temperaturas. Producen poco ruido al frenar y su desgaste es medio-alto. Están indicadas en vehículos poco potentes y en estilos de conducción tranquilos. Suelen formar parte del equipo de serie de vehículos urbanitas, de bajo coste y potencia.

Las pastillas cerámicas contienen cerámica, como su propio nombre indica, unida a ciertas fibras para mejorar su densidad, como cobre por ejemplo. Son superiores en todos los sentidos a las pastillas orgánicas, produciendo menos polvo y ruido, eso sí, con un coste superior.

Las pastillas metálicas también llamadas semimetálicas, contienen metales de un 30 a 70 % de su composición, pudiendo ser estos metales cobre, hierro, acero o alguna aleación metálica. A los metales se les añade grafito y resina como aglutinante de todo el conjunto para crear el material de fricción. Este tipo de pastillas, al conducir mejor el calor, son las que mejor rendimiento de frenado ofrecen, a costa de ser más ruidosas y producir más polvo. En cuanto a precio, se sitúan a medio camino entre las orgánicas y las cerámicas.

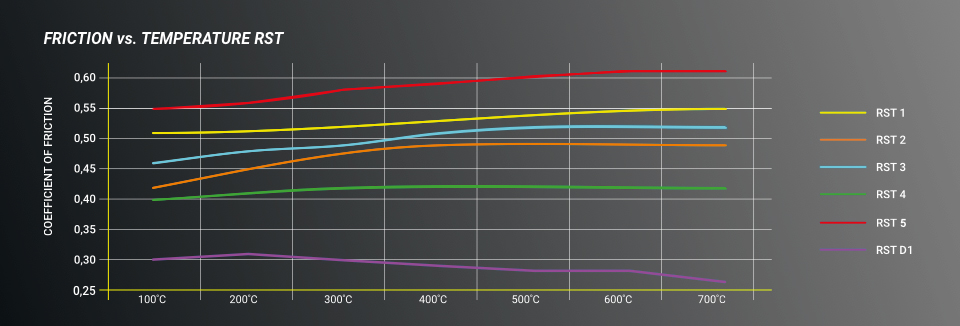

En el ejemplo de la imagen, vemos el comportamiento de las pastillas RST de PAGID, una empresa dedicada a la competición y que tiene en su historia a Carlos Sainz, quien en 1988 fue el primero en usar las pastillas de freno de PAGID en rallies.

Como valor normal, las pastillas de freno para coches de calle oscilan entre 0,4 y 0,5 de coeficiente de rozamiento -de 0,7 a 0,9 en Fórmula 1- y una temperatura de frenado de unos 350 ºC -hasta 1.000 ºC en Fórmula 1-. Si se supera la temperatura máxima de la pastilla, el coeficiente de rozamiento comienza a descender bruscamente, lo que conocemos como “fading” o desvanecimiento. A partir de este momento deberemos aplicar mayor fuerza sobre el pedal para que frene lo mismo que antes. Si llegamos a esta situación, lo mejor es parar hasta que las pastillas bajen de temperatura y emplear el freno motor como retención, todo el tiempo que sea posible.

Si el frenado de nuestro coche nos parece mejorable, y no queremos entrar en reformas de importancia en la ITV cambiando a discos de mayor tamaño, la única opción que nos queda es cambiar las pastillas por unas con mayor coeficiente de rozamiento. Para elegirlas, los fabricantes nos facilitan diagramas para ver como evoluciona el coeficiente de rozamiento con la temperatura, como el que vemos en la imagen. Tendremos que elegir unas pastillas con mayor coeficiente de rozamiento y que este no descienda notablemente al aumentar la temperatura, para que tenga un buen comportamiento en caso de un uso intensivo.

Un caso especial: los frenos en un coche eléctrico

Hasta aquí ya hemos visto el sistema completo de frenos de cualquier vehículo con motor térmico, y solo nos queda ver un caso muy particular: el de los coches eléctricos o híbridos. Si os acordáis, en el capítulo II hablábamos del servofreno de vacío, que aprovechaba la presión negativa de la admisión del motor para asistir al pedal de freno, haciendo que resulte más fácil de presionar. ¿Y si no tenemos motor térmico -o está apagado en el caso de los híbridos-, cómo realizamos la función de servofreno?

El servofreno en los coches eléctricos o híbridos enchufables (PHEV)

En este caso tenemos dos opciones. La primera, que fue empleada en los inicios del coche eléctrico, solucionaba esto con un motor eléctrico que funcionaba a modo de bomba de aire para realizar el vacío en un servofreno de vacío convencional, como el de cualquier coche. Esta bomba disponía de un pequeño depósito de reserva de presión, para que la bomba de vacío no estuviera funcionando constantemente en cada frenado, y poder disponer de presión extra en caso de frenado de emergencia.

Este sistema tiene la ventaja que incluso se puede instalar en algún vehículo térmico que se haya electrificado, aparte de poder emplear los servofrenos de vacío convencionales en la industria

Pero esta solución es una especie de apaño y no es elegante. Así que en la industria comenzaron a pensar en otra solución, aplicando lo que ya conocían de las direcciones asistidas eléctricamente. De ahí nació el servofreno asistido eléctricamente.

Este tipo de servofreno eléctrico ya no necesita de una membrana de vacío. Es asistido directamente por un motor eléctrico que empuja el cilindro principal en función de nuestros requerimientos con el pedal de freno. Es muy similar a la dirección eléctrica: en función de lo que giremos el volante, el motor eléctrico nos asiste con una fuerza adicional en la cremallera o columna de la dirección. Para entenderlo mejor, solo hay que ver la foto.

De este modo reducimos componentes y el tamaño del servofreno, dejando de depender del clásico servofreno de vacío, al tiempo que lo podemos instalar en cualquier tipo de vehículo, ya sea térmico, eléctrico o híbrido.

El freno regenerativo

Una parte del sistema de frenos en un coche eléctrico o híbrido es el freno regenerativo. Dependiendo del modelo de vehículo, el freno regenerativo comenzará a actuar cuando levantemos el pie del acelerador o bien cuando comencemos a utilizar el freno.

En ambos casos funciona de la misma manera. El motor eléctrico que se utiliza para la propulsión del coche, se emplea como generador cuando aplicamos el freno o dejamos de acelerar. De este modo se recupera energía que va de nuevo a la batería, al tiempo que sentimos una leve deceleración del coche, actuando a modo de freno-motor.

La intensidad de frenado-motor en algunos híbridos o eléctricos se puede regular, aunque como valor máximo no suele pasar de 0,3 G de deceleración. Recordemos que en una frenada fuerte, un coche convencional puede llegar a 1 G de deceleración, y llegar a 1,33 G en el caso del Porsche 911 GT2 RS, uno de los deportivos que mejor frena del mercado.

Por tanto, en el primer recorrido del pedal de freno, el vehículo eléctrico/híbrido empleará el freno regenerativo. A partir de ahí, comenzarán a actuar los frenos de disco como en cualquier vehículo convencional. Esto produce un tacto un tanto especial en el pedal de freno que puede no resultar agradable para algunos clientes. Es por eso que se dio un paso más y se comenzó a utilizar el brake-by-wire. Además, en los híbridos el tacto del pedal de freno cambia si las baterías rozan el lleno, cuando se limita la frenada regenerativa.

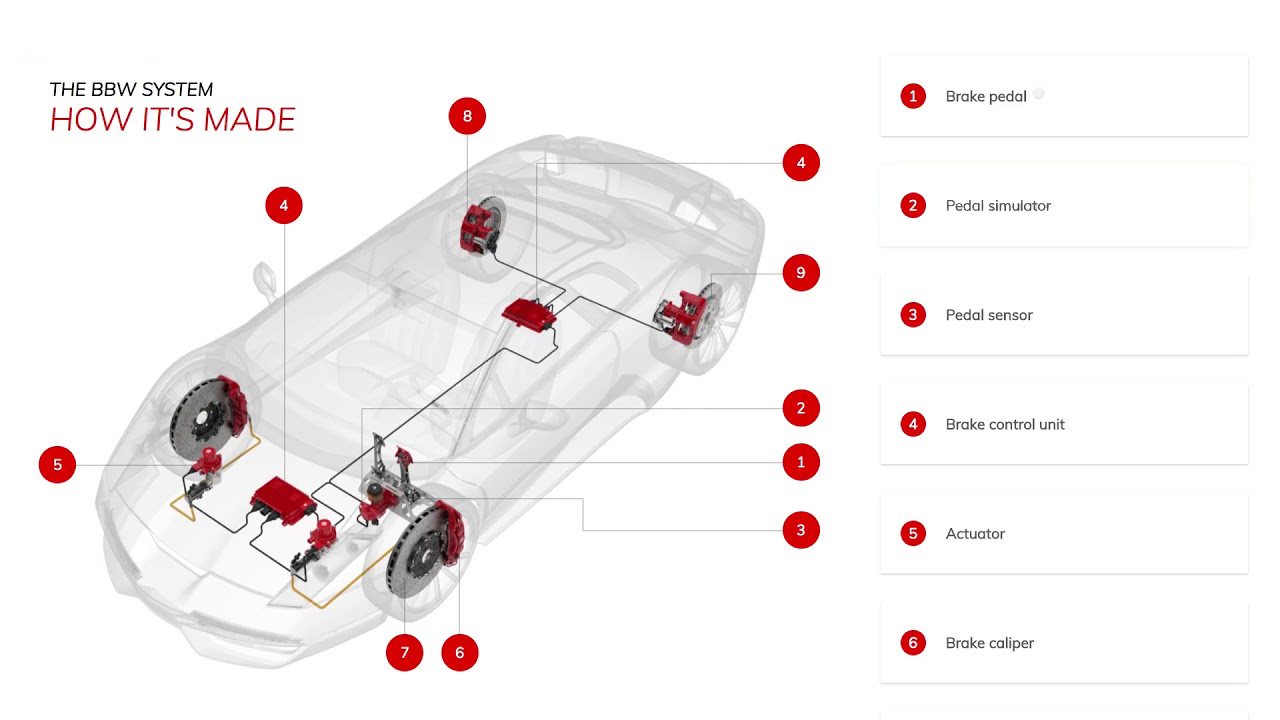

El freno simulado o brake-by-wire

Muchos vehículos lo utilizan ya, como el Toyota Prius actual o el Alfa Romeo Giulia QV, aunque por diferentes motivos. En la Fórmula 1 de la era híbrida se lleva usando desde el inicio, habiendo mejorado bastante con el paso de los años.

Para evitar un cambio en el tacto del pedal de freno entre el freno regenerativo o el sistema de frenos hidráulico, se desconecta totalmente el sistema de frenos del pedal de freno. En su lugar, se dispone una especie de servofreno eléctrico, que simula presión cuando pisamos el pedal. Es una centralita electrónica la que evalúa cuanta deceleración necesitamos y activa el freno regenerativo, el sistema de frenos convencional, o ambos a la vez. De este modo el conductor no percibe ningún cambio en el tacto del pedal de freno, incluso en circunstancias extremas, cuando los frenos se sobrecalientan.

Este tacto homogéneo y uniforme en todas las situaciones es la que ha llevado a los ingenieros de Alfa Romeo a utilizarlo en su berlina más deportiva. Esto tiene algunas ventajas: mayor comodidad para el conductor, con un tacto consistente en todas las situaciones, pero trae como contrapartida que no sentimos cuando hay fading en los frenos, pues el tacto es siempre el mismo, y la centralita aplica mayor fuerza si es necesario.

Hasta aquí nuestra serie sobre el sistema de frenos, tal vez, el más importante del vehículo. Si bien es importante el motor para conseguir buenas aceleraciones y velocidad, más importante es controlar esa velocidad y detener el vehículo cuando es necesario. Hemos hecho un repaso en profundidad a este sistema fundamental en cualquier vehículo, comenzando por su historia y tipos de sistemas de frenos en el capítulo I, cómo funciona y cuales son sus componentes en el capítulo II, y los componentes fundamentales del sistema, como son el ABS, discos, pinzas y pastillas, sin olvidar el caso especial de los coches eléctrificados, en este capítulo III.

Este reportaje ha sido realizado gracias a las aportaciones de los miembros de nuestra comunidad a través de Patreon. Así podemos seguir realizando periodismo de motor de calidad sin depender de los ingresos publicitarios. Puedes ayudarnos a partir de 1 euro al mes.

8

8

Pablo Mayo

Ingeniero de profesión, la mayor pasión de mi vida son los coches desde que era un chaval. El olor a aceite, gasolina, neumático...hace que todos mis sentidos despierten. Ahora embarcado en esta nueva aventura, espero que llegue a buen puerto con vuestra ayuda. Gracias por estar ahí.COMENTARIOS