El proceso de fabricación es un ensamblaje de piezas en el que participan personas y unos brazos mecánicos llamados robots, vamos a ver cómo colaboran entre ellos y qué parte realiza cada uno. A la hora de automatizar un proceso industrial existen muchísimas opciones, pues el mismo proceso se puede realizar de diversas formas. Pondremos un proceso como ejemplo para poder explicarlo mejor.

Imaginaos que nos encargan cortar un tubo de 6 metros en tramos de 1 metro. Para ello necesitamos una cinta métrica y una sierra: medimos, marcamos y cortamos, problema resuelto. Si nos encargan 100 tubos iguales, construiremos un soporte en el que colocaremos la sierra y los tubos en un punto fijo, así los podremos cortar sin necesidad de medir uno por uno. Ahora bien, si nos piden 10.000 tubos al día deberíamos pensar en otro sistema, tendríamos que inventar una máquina en la que coloquemos los tubos largos y los fuera cortando de uno en uno.

Si necesitamos algo más rápido, podríamos unir nuestra máquina de corte a la salida de la fabricación de tubos en vez de producir los de 6 metros, así nos ahorraríamos el proceso de corte y de almacenaje. En el otro extremo de la fabricación, también podríamos anexar una máquina que empaquetase los tubos una vez fabricados. Como podéis intuir, el nivel de automatización dependerá de la cantidad de producción: a más cantidad más rentable y conveniente es la automatización.

Ahora viene una nueva complicación, pues no es fácil encontrarse un proceso tan sencillo como el comentado antes, lo habitual es que existan diferentes versiones

En el caso de nuestro ejemplo podría variar la longitud del corte y el diámetro del tubo. Estos cambios de modelo generan dos problemas, por un lado reducen la cantidad de las tiradas, no es lo mismo 100.000 piezas exactamente iguales que 10.000 piezas de 10 formatos diferentes. El otro gran problema es que nuestra máquina se complicará para poder adaptarse a todos los cambios. Estos cambios deben ser lo más rápidos y efectivos posibles.

Uno de los recursos más importantes para automatizar un proceso de gran tirada y con gran flexibilidad es el robot. Un robot industrial es un brazo mecánico programable. A un robot se le acopla una pinza o unas ventosas y puede llevar una pieza a una máquina o descargarla. Por otro lado, si le colocamos una herramienta puede soldar o aplicar cola.

Al ser programable, podemos cambiar sus movimientos para adaptarse a otra pieza similar, aunque diferente. Es por esto que a los robots les suelo llamar “la segunda máquina más flexible del mundo”, la primera sigue siendo el hombre. En la fabricación de automóviles se presentan todos los puntos anteriores: son producciones largas, complejas y con muchas variaciones. Vamos a ver cómo se fabrica un automóvil de serie y cómo se suelen realiza sus procesos principales, bien de manera manual, de manera automática o mixta.

Estampado

Resumiendo mucho, mucho, en una fábrica de automóviles entran rollos de chapa por un lado y salen coches acabados por otro. Hay muchas más piezas, desde luego, pero es la pieza más importante para construir un automóvil. Estos rollos de chapa son bobinas de metal de varios espesores y de diferentes aleaciones.

Básicamente las láminas más gruesas son las que se utilizarán para los elementos de seguridad y estructurales; las más finas irán para la chapa exterior. La aleación también dependerá de su uso, depende de si es una chapa sin tratamiento, si se va a conformar en caliente, si es de aluminio, etc. Otra vez más decimos que no hay un material que sirva para todos los casos, podremos observar casos concretos más adelante.

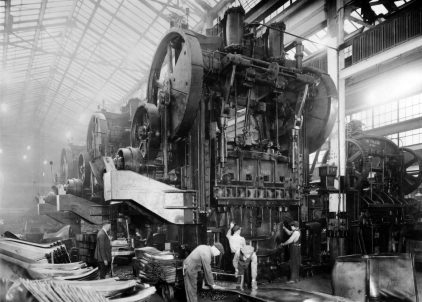

Estos rollos que hemos comentado antes se cortan en hojas y se les lleva a prensas para darles forma. La automatización de este proceso es muy completa hoy en día. En la foto que mostramos del año 1918 se puede ver cómo los obreros cargan y descargan las hojas de una en una en esa enorme prensa de cigüeñal. En la actualidad, la mayoría de las prensas son alimentadas y descargadas por robots. En la imagen de la derecha podemos ver la prensa abierta con dos robots.

El robot de la izquierda sostiene una hoja troquelada y el de la derecha sostiene la acabada y pasará a expulsarla sobre una cinta o a otra prensa, pues a veces son necesarios varios pasos para acabar una pieza. Vemos que la hoja ya viene troquelada, es así porque es más fácil eliminar los sobrantes de una hoja lisa que eliminarlos de una chapa ya conformada; a veces hay todavía más pasos de prensado para una misma pieza. En la automatización de este paso hay que comunicar eléctricamente a los robots con la prensa, para poder actuar de manera eficiente y segura, pues hay que indicar a la prensa que está libre y puede bajar.

Por otro lado, a los robots hay que indicarles cuándo está abierta para poder entrar, así un robot extrae la pieza acabada e indica al segundo que ya puede colocar la nueva. Entre los dos indican que la prensa está libre y con una nueva pieza y seguimos con el mismo ciclo.

Estas piezas sueles ser sostenidas por los robots con ventosas. El problema de manipular estas piezas es que tienen muy pocas superficies planas para poder ser cogidas por ventosas, por lo que se utilizan pequeñas y en puntos muy concretos, este problema se agrava cuando queremos extraer otra pieza diferente, pues tendremos que diseñar otro manipulador. En la práctica hay que diseñar un manipulador por cada pieza. Para este proceso creo que todos pensamos que es mejor automatizarlo completamente por los riesgos de manipular piezas en una máquina que te puede dejar las manos como un sello de correos.

La automatización de las prensas tienen un paso más. En la imagen de la izquierda vemos un cambio manual de moldes, que debe ser acompañado de un cambio de manipulador de los robots. En las otras imágenes vemos sendos centros de estampación en el que los moldes están en carros automatizados. De esta manera el cambio de modelo se hace de manera automática, sin pérdida de tiempo y sin error en el número de piezas fabricadas.

¿Cuál sistema de estos dos elegiríais? La respuesta no está clara, pues depende del número de piezas a fabricar. Por ejemplo, si tenemos que hacer solamente el capó del Golf a nivel mundial, probablemente no necesitemos cambiar mucho el molde. Por el contrario, si tenemos que hacer las puertas de varios BMW, que se fabrican menos y son muy diferentes, la mejor elección es la segunda. Por cierto las imágenes son de la sección de estampación de BMW.

Existe una automatización más: el cambio de ventosas de los robots. Las ventosas utilizadas las podemos ver sostenidas de los postes amarillos. Los robots de las prensas realmente tienen una pinza intermedia que es la que se encarga de sostener al grupo de ventosas. Anexa a la pinza debe tener un cambiador rápido de contactos eléctricos y aire a presión, para que puedan trabajar. Muchas veces estos contactos eléctricos se utilizan para codificar la pinza, de manera que para el molde A estemos seguros de que estamos trabajando con el grupo de ventosas A. Esta es otra de las maneras de reducir posibles fallos a la hora de cambios de modelo, porque si no hacemos el cambio correcto, el problema no es que no podamos coger la pieza, si no que también se puede estrellar el robot.

A la hora de descargar las piezas ya acabadas de la estampación, se pueden realizar tanto de manera automática como manualmente. Aprovechando que son descargadas a mano, los operarios pueden observarlas por si tienen algún fallo.

Las plantas de Daimler han llevado la estampación un paso más adelante, no solo porque utilizan prensas gigantescas de 120 m de longitud y 12 de altura con una fuerza de presión de 9.100 toneladas, si no también porque son servocontroladas y porque tienen un robot a la salida de las piezas con una cámara embarcada que realiza el control de calidad a todas las piezas que salen de sus prensas. En caso de salir una pieza posiblemente defectuosa, se envía por otra parte para que los técnicos de calidad la examinen.

Soldadura

Pues bien, ya tenemos un montón de chapas con formas extrañas con las que tenemos que montar el puzzle que es un automóvil. Para que las piezas se mantengan en su posición, las uniremos mediante soldadura. Las imágenes más típicas de una fábrica de producción de automóviles es robots soldando mediante soldadura por resistencia. Son grandes robots con una enorme pinza cuyos extremos están conectados a una fuente de alimentación eléctrica.

Si queremos unir dos piezas de esta manera lo hacemos así: vamos a la pieza, pinzamos, nos aseguramos de que las piezas se están tocando y emitimos energía eléctrica, abrimos y a por otro. El resultado de esta energía aplicada es que genera calor concentrado en el punto de unión de las chapas, con lo que se funde parte del material de las dos piezas a la vez, quedando unidas.

Realmente el primer robot industrial que se utilizó en la producción de automóviles se diseñó para realizar esta tarea, pues la pinza es muy pesada, peligrosa y las posiciones son complejas, lo que hace muy productiva su automatización. El nivel de automatización de estas pinzas es muy completo. La pinzas son servocontroladas y la parte final de sus electrodos es intercambiable, de esta manera el propio robot puede limpiar sus electrodos o cambiarlos y ajustar su posición para seguir soldando perfectamente. En la sección de soldadura muy pocas veces se trabaja de manera manual con la producción en serie, todo este trabajo se suele dejar a las máquinas, es más: los automóviles están diseñados para ser producidos por robots, no a mano, más adelante lo veremos más claro.

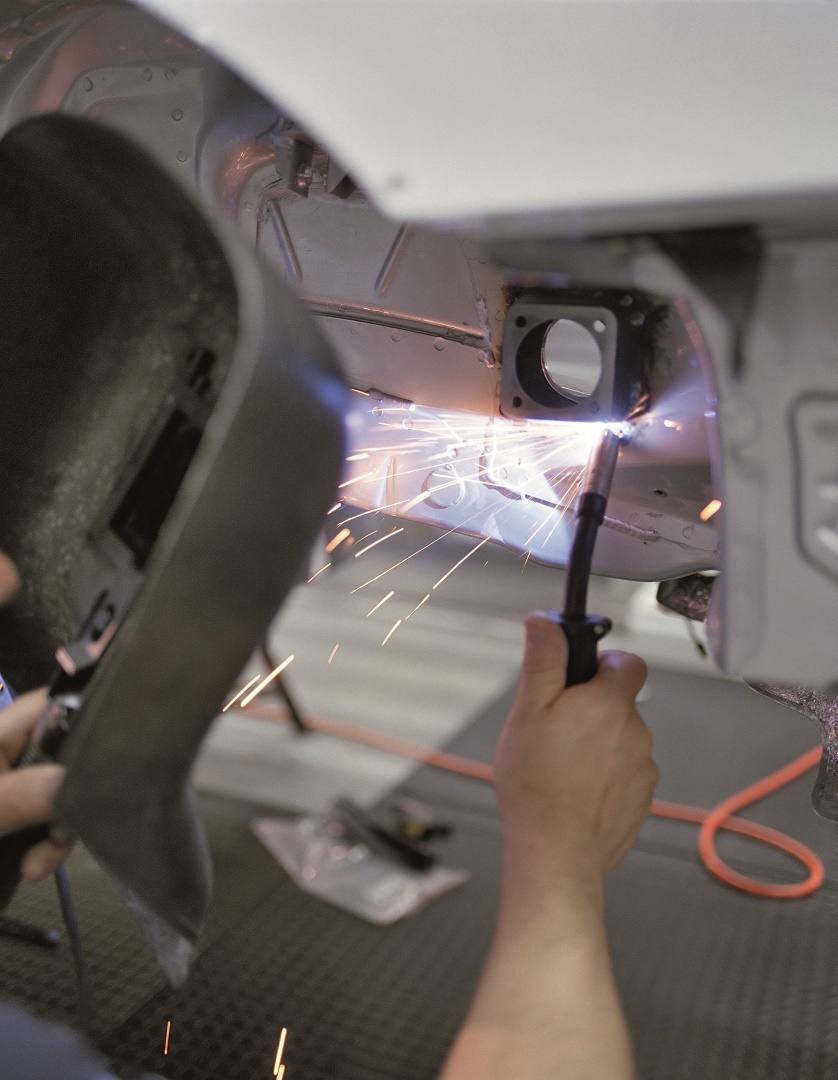

Cuando se suelda a mano en planta suele ser por un imprevisto o por una serie muy corta. Imaginaos que somos fabricantes y hemos ofrecido un nuevo modelo al mercado, hemos hecho 1.000.000 de km con las mulas haciendo pruebas, nos ha parecido todo bien y lo hemos sacado al mercado. Todo es estupendo hasta que le colocan un remolque y el chasis se empieza a agrietar o bien el tubo de escape se descuelga porque su soporte se oxida y se desprende a los seis meses.

Rápidamente llamamos a revisión a los vehículos fabricados, pero ¿qué hacemos en la fábrica? ¿Reforzamos la pieza? ¿Añadimos más puntos de soldadura? ¿Es necesario diseñar una nueva pieza? Son preguntas que necesitan tiempo para ser respondidas, pero tenemos un problema aún más grave: ¿qué hacemos en planta? ¿Detenemos la producción hasta encontrar un nuevo proceso automático?

Está claro que no, lo que haremos es diseñar un proceso manual para solucionar el problema, aunque cueste más y sea más lento, y seguir produciendo sin pausa, ya encontraremos la solución óptima. Como os había dicho, la máquina más flexible del mundo es una persona. Otro ejemplo caso en el que se suelda a mano es en series muy cortas, como en el caso de la imagen anterior, en el que se suelda un nuevo soporte para la versión de competición.

Además de este tipo de soldadura se recurre a la soldadura por hilo o MIG/MAG, más común de ver en cualquier taller. En un automóvil se utiliza una técnica u otra dependiendo del tipo de piezas a unir. Cuando las dos piezas son del mismo material la soldadura es muy fácil, cuando los materiales son muy diferentes se complica mucho, a veces se utilizan remaches, adhesivos o simplemente se atornillan las piezas entre sí.

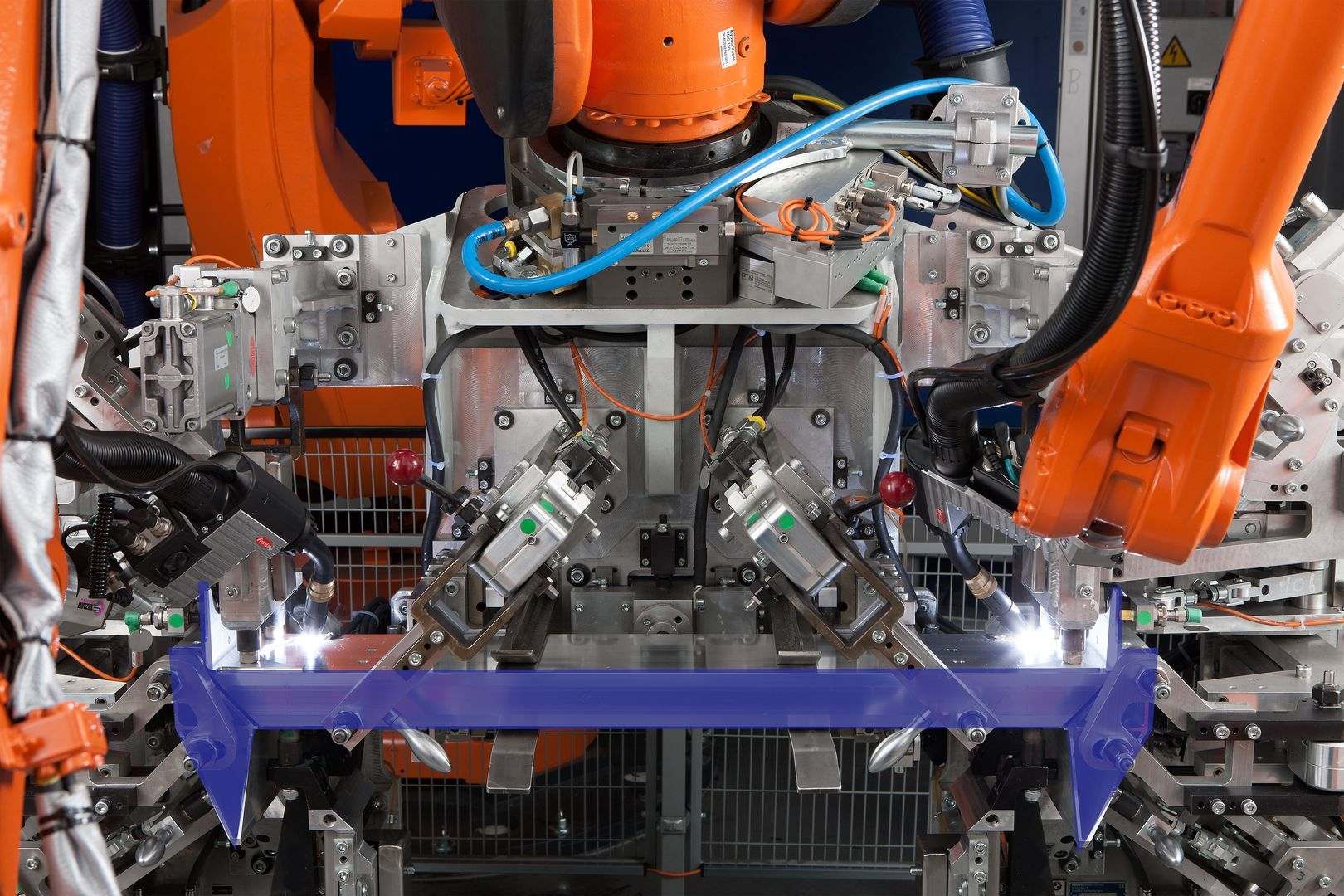

La imagen anterior muestra un ejemplo de soldadura MIG sobre un travesaño del subchasis de aluminio de un BMW i3. He remarcado las piezas que soldadas en azul para que se vea más claro qué es pieza y qué es máquina, pues hay demasiados componentes en la imagen. En este proceso intervienen tres robots, uno en cada extremo soldando el exterior de una escuadra y otro en la parte central que sostiene a la pieza mayor.

Otra manera de soldar el aluminio es mediante láser. Audi lo lleva utilizando desde el A2, en el caso de su último A8 ha añadido una optimización. El láser es un haz de luz altamente concentrado, por lo que debemos apuntar muy bien para que la soldadura sea correcta. Para garantizar la altura del haz y su posición, se le añade una cámara que mide la distancia a la pieza y a la apertura a soldar para que el robot se adapte a la pieza.

En el paso anterior teníamos una gran complejidad en la sujeción de las piezas, ahora también la tenemos y añadimos la cámara, que hay que programar correctamente por lo que tenemos un sistema más completo y más complejo. Con esta cámara hemos conseguido que el robot no solo vaya del punto A al punto B como habíamos programado, si no que adapte sus movimientos a la forma cambiante de la pieza a soldar. De esta manera conseguimos que el robot deje de ser un brazo tonto y se convierta en una máquina capaz de adaptarse a su entorno; más tarde veremos otros procesos robotizados que también se adaptan al entorno.

Para poder apreciar mejor la complejidad de estos sistemas, en la imagen de la izquierda vemos al robot que sostiene el soldador láser y las cámaras de guiado, en la central vemos al mismo robot soldando un portón. Este robot es de marca Kuka, muy utilizada por los fabricantes de origen alemán. En la imagen de la derecha, vemos el interior de la parte trasera de un Audi A8. Se aprecian diferentes tonalidades en los materiales. El más oscuro es fibra de carbono, también se utilizan diversos tipos de aluminio y de acero. Si os fijáis bien, todas las piezas a la vista están unidas mediante remaches y además no son todos iguales. Según su fabricante, el Audi A8 utiliza 14 sistemas diferentes de unión de piezas, una proeza técnica y una locura para un chapista.

En estos momentos ya tenemos fabricadas las piezas que forman el chasis de un automóvil y la manera de unirlas. En el siguiente artículo veremos cómo se ensamblan en una producción en serie.

6

6

J.J. López

Portador del contagioso virus de los coches desde los once años. Ingeniero en informática, programador de robots y visión artificial que lo piensa todo en coches. Amante del arte, técnica y tecnología en movimiento, esto es, apasionado incondicional del automóvil.Como persona que ha estudiado automatización, robótica industrial y tal, creo que es una buena redacción para profanos de este mundillo. Enhorabuena, y espero esos próximos artículos.

Me uno a las felicitaciones. Una mirada muy descriptiva a las interioridades de la fabricación de coches, aprendiendo siempre algo nuevo. Mi enhorabuena por el reportaje JJ.

Muchas gracias, Pablo, están en camino más entregas.

Ni el mejor de los robots podrá llegar a fabricar jamás narraciones descriptivas de esta categoría. Un fuera de serie.

Muchísimas gracias Rest.