Según han dicho los presidentes de Audi y Porsche, es necesario crear sinergias para enfrentarse al futuro próximo: electrificación, digitalización y conducción autónoma. Traducido a un lenguaje más llano: hay que ahorrar costes para poder competir en el futuro mercado del coche eléctrico. ¿Cómo se consigue esto? Aplicando la receta del grupo, que tan bien le ha ido hasta ahora: compartiendo plataformas y determinados componentes, pero manteniendo el carácter de cada marca. Veamos cómo lo pueden conseguir.

Desde luego, tiene todo el sentido del mundo crear una plataforma común, y posteriormente darle la imagen y el carácter de cada marca. Aunque solo el chasis sea el mismo, el ahorro es considerable: pensemos en la cantidad de máquinas y robots que se necesitan para fabricarlo. Que sean comunes, implica que no hay que tener dos fábricas diferentes, sino que de la misma pueden salir los chasis para las dos marcas. Evidentemente llegará un punto donde se separen para continuar con el montaje específico, pero el ahorro ya será considerable. Y desde luego, no es ninguna novedad que el experimento que hicieron con el Q7, Touareg y Cayenne ha salido de maravilla, al menos para Porsche.

¿Cómo será la plataforma del futuro Audi-Porsche?

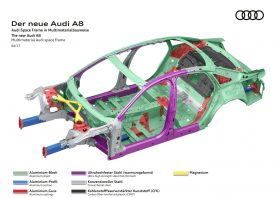

Desde luego aún no tenemos ningún dato concreto sobre esto, pero si leemos entre líneas, podemos fijarnos en la plataforma del nuevo A8 y R8. Aparte de los 4 aros, tienen en común el empleo de diferentes materiales para el chasis como los aceros de alta y baja resistencia o el aluminio en diferentes fabricaciones; aunque el más novedoso y con mayor potencial es el CFRP, testimonial en el A8, y con más importancia en el R8. Estas siglas que oiremos bastante a partir de ahora (Carbon Fiber Reinforced Polymer/Plastic) significan “Polímero/plástico reforzado con fibra de carbono” (algunos prefieren llamarlo polímero y otros plástico, podéis elegir la que más os guste). Vamos a explicar brevemente en qué consiste.

Cómo se fabrica una pieza de CFRP

De una manera rápida, podemos decir que es la unión de varios tejidos de fibra de carbono con resina epoxi, tratados a alta presión y temperatura, para darle rigidez.

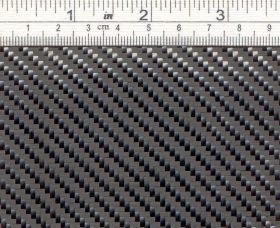

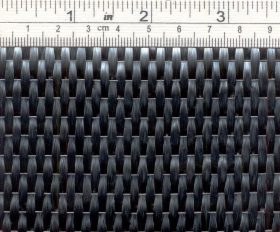

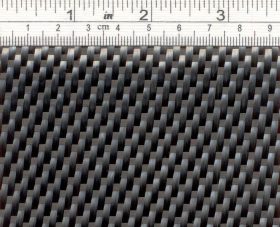

Si entramos un poco más en detalle, primero hay que conseguir el tejido de fibra de carbono. Para ello, se tratan los hilos de PAN (poliacrilonitrilo) mediante un proceso de oxidación. Tras esto, se pasan por unos hornos para la carbonización, consiguiendo ese tono negro característico. Dependiendo del uso que se le va a dar a la fibra, pueden sufrir otro proceso más que es el de grafitización, consiguiendo una fibra más resistente. El resultado de este proceso son unas bobinas de hilo negro, que de esta forma no sirve para mucho. Para poder ser utilizado necesita formar un tejido. Para ello se emplea un inmenso telar, que da forma a las fibras en forma de tejido. Dependiendo de la orientación de los hilos en el tejido, hablaremos de fibra de carbono unidireccional o multidireccional. La fibra unidireccional orienta los hilos en una única dirección, pudiendo ser posteriormente utilizado a 0º o 90º (a las 12 o a las 3, según un reloj). Existen por supuesto los tejidos mixtos (multidireccionales), que mezclan diferentes direcciones de los hilos, aunque da un mejor resultado emplear varias capas de fibras unidireccionales.

Bien, ya tenemos el tejido y llega la hora de realizar el sándwich. Dependiendo de las fuerzas que necesite disipar la pieza, emplearemos una determinada dirección, y un determinado número de capas: a más capas, mayor fuerza será capaz de resistir. Igualmente, la densidad de fibras del tejido nos dará mayor o menor resistencia. Se mide en “K”, y el número que lo acompaña son los miles de hilos por cada trama. Podemos encontrar fibras desde 1K hasta 12K (incluso 24K y 48K, pero estas son más exóticas). Para acabados estéticos se suelen emplear las de menor valor (y menor peso), ya que el trenzado es más fino. Las de mayor valor suelen emplearse para componentes estructurales, ya que ahí la estética no es el valor fundamental. Según sea la forma del tejido, tendrá una determinada resistencia a la tracción (MPa), módulo de tensión (GPa) y elongación antes de romper (%).

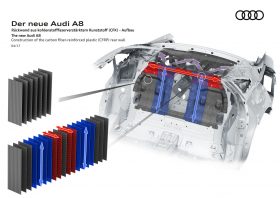

Un sándwich típico de fibra de carbono es el de cinco capas: tejido donde superponemos fibra unidireccional a 0º, 45º, 90º, -45º y 0º. Más adelante veremos cómo Audi emplea diferentes direcciones en su pieza de CFRP para el A8. Si sentís curiosidad por el proceso, podéis ver el vídeo donde BMW junto a SGL fabrican sus propios tejidos:

Vale, pero esto es tejido y aún no es rígido. Aquí es donde entra la resina epoxi. En un proceso artesanal para realizar pocas unidades, se emplea el método de infusión al vacío. No es más que cubrir el tejido junto al molde con plástico hermético, y extraer el aire. Una vez extraído, se inyecta la resina epoxi para que empape todos los tejidos. Después de completar este paso, hay dos opciones en función de la resina empleada: puede curarse a temperatura ambiente, o puede requerir de mayor temperatura.

Para este último tipo de resina, se emplea un horno autoclave, que mediante alta presión, crea las condiciones de temperatura adecuadas, a la vez que presiona el tejido contra el molde. Así fabrican los equipos de F1 sus carrocerías y componentes, o Koenigsegg, que fabrica así incluso las llantas. El proceso como veis, es bastante largo y requiere mano de obra de manera intensiva. Por ello solo se emplea en pequeñas series. Como siempre, mejor ver como se realiza, y en esta ocasión nos lo explica perfectamente Christian von Koenigsegg:

El proceso de fabricación se complica

Pero la fabricación en grandes series (como pueden ser las cadenas de Audi o Porsche) requiere de otras técnicas para agilizar el proceso. Los grandes fabricantes no se pueden permitir el lujo de usar métodos artesanales, porque necesitan producir muchos vehículos al día para ser eficientes en costes. En este caso, el sándwich de fibra de carbono llega ya pre-impregnado de una resina epoxi específica, por lo que tan solo es necesario aplicarle presión y temperatura en el molde, para curar la fibra de carbono, y conseguir una pieza rígida. Después de este proceso, hay que cortar y agujerear la pieza, para pasar al proceso de montaje.

Si aún no hemos complicado lo suficiente el proceso, añadiendo nuevos materiales, nuevos procedimientos y nuevas máquinas a la fábrica, el montaje es otro punto añadido a la complejidad: la fibra de carbono no se puede soldar. Por tanto, solo queda la opción de utilizar un adhesivo, y asegurarla con remaches o tornillos. Para los amantes del “porno” automovilístico, os dejo otro vídeo para que veáis el proceso que se emplea en el serie 7 de BMW:

Nuevo Audi Space Frame

Allá por 1994, Audi tomó una nueva premisa en el diseño de carrocería: había que reducir peso, a la vez que se mejoraba el resto de parámetros, como la rigidez torsional o la resistencia ante impactos. Fruto de sus 12 años de investigación nació el Audi Space Frame (ASF), creando la primera carrocería en aluminio, consiguiendo un peso de 249 kg, un 40% menos que una carrocería homóloga en acero. Esto fue un hito muy importante, porque para llevarlo al mercado, había que cambiar las líneas de producción para adaptarse a este nuevo material, sin contar la capacitación y homologación de talleres para su reparación. Esto suena bastante caro (y lo es) por lo que se decidió emplear en su modelo tope de gama, el A8.

El experimento salió muy bien, por lo que en los años siguientes otros modelos se beneficiaron de la experiencia aprendida en el ASF: A2, TT, R8 e incluso Q7.

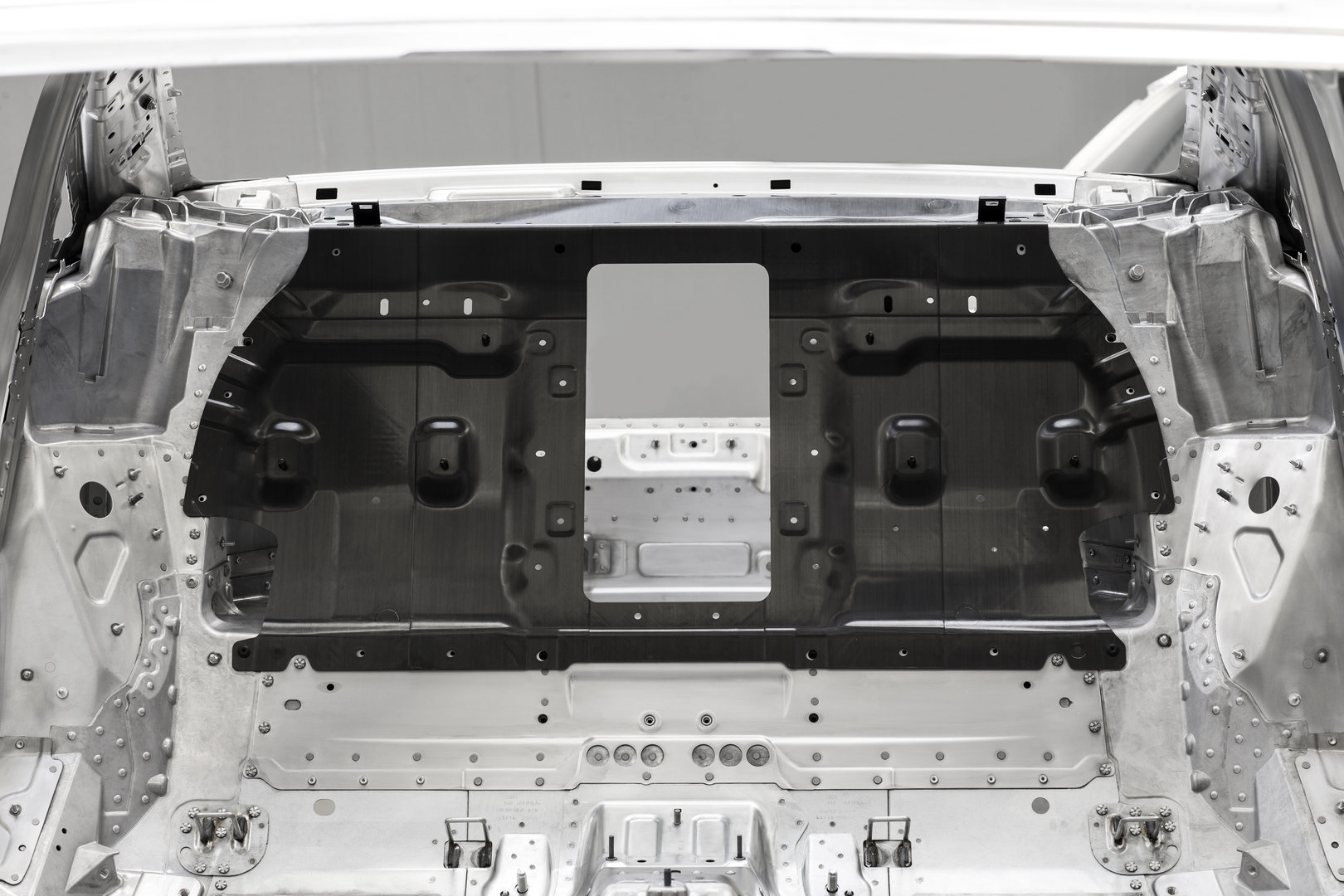

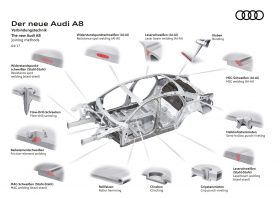

Pero el A8 sigue siendo el gran baluarte de este concepto de carrocería multimaterial en pos de la reducción máxima de peso, sin pérdida de prestaciones. Para su nuevo modelo, Audi ha empleado cuatro materiales en su carrocería y 14 procesos distintos de unión, lo que complica bastante el proceso de producción, como podéis imaginar. Nos vamos a centrar en la estrella de la carrocería, que es el panel de los asientos traseros y bandeja, fabricado en CFRP.

Este panel aporta el 33% a la rigidez torsional, por lo que es muy importante en el comportamiento final del coche. Como podéis ver en la imagen, se emplean diferentes capas y fibras de diferentes direcciones, para absorber las fuerzas a las que estará sometido el panel: en los laterales se emplean siete capas a 0º, 45º, -45º, 90º, -45º, 45º y 0º. En cambio, en la parte superior que une las torretas traseras, se emplean hasta 19 capas: en el sándwich anterior de siete capas, se introducen ocho capas más a 0 º y cuatro capas a 90º, para reforzar la pieza de manera transversal y vertical.

En el resto del ASF, se emplea aluminio en lámina, perfil y fundición, acero de muy alta resistencia conformado en caliente, acero en lámina y una pieza de magnesio, para aumentar la rigidez torsional, uniendo las torretas delanteras. Podéis ver más sobre la nueva generación del ASF en el último vídeo.

Como vemos, el nuevo ASF del A8 gana en complejidad, pero también en ahorro de peso, aligerándose un 28% respecto a la generación anterior. Como decíamos al inicio, parece lógico que después de tanto tiempo y dinero invertido, no se limiten los avances en chasis solamente a una marca del grupo, sino que se compartan con otras para ganar volumen, y así reducir los costes de producción. ¿Veremos un Porsche utilizando el concepto ASF? Es más que probable.

Esta obra, cuyo autor soy yo mismo, se publicó el 29 de abril de 2017 bajo una licencia de Reconocimiento 4.0 Internacional de Creative Commons.

Pablo Mayo

Ingeniero de profesión, la mayor pasión de mi vida son los coches desde que era un chaval. El olor a aceite, gasolina, neumático...hace que todos mis sentidos despierten. Ahora embarcado en esta nueva aventura, espero que llegue a buen puerto con vuestra ayuda. Gracias por estar ahí.COMENTARIOS