En la parte anterior hemos visto la parte teórica de cualquier sistema eléctrico. Ya sé que no era muy emocionante, pero sí necesaria para entender en profundidad lo que veremos hoy. En esta segunda parte, describiremos con mayor detalle los componentes que forman el sistema eléctrico en un coche convencional, microhíbrido, híbrido y eléctrico, ya que la electrificación es algo que se impondrá, queramos o no, en los próximos años.

Coche convencional

Simplificando al máximo, cualquier coche convencional (que no sea microhíbrido, híbrido o eléctrico) posee cuatro elementos en su sistema eléctrico:

- Generador (Alternador)

- Batería

- Electrónica de control

- Consumidores (motor de arranque, bujías, ventiladores, ventanillas, luces, radio, etc.)

El alternador cargará la batería cuando el coche esté en funcionamiento, estando gestionada la carga por una electrónica de control muy básica. Mientras el motor está en marcha, los consumidores toman la energía del alternador. Mientras está parado, estarán consumiendo de la batería. Como detalle comentar que el alternador suele tener una polea más pequeña, para multiplicar sus revoluciones respecto al cigüeñal. De este modo, al ralentí, disponemos de la potencia eléctrica suficiente. Suele llegar al máximo de generación entre 4.000-6.000 RPM, dependiendo del diseño que haya realizado el fabricante.

El alternador cargará la batería cuando el coche esté en funcionamiento, estando gestionada la carga por una electrónica de control muy básica. Mientras el motor está en marcha, los consumidores toman la energía del alternador. Mientras está parado, estarán consumiendo de la batería. Como detalle comentar que el alternador suele tener una polea más pequeña, para multiplicar sus revoluciones respecto al cigüeñal. De este modo, al ralentí, disponemos de la potencia eléctrica suficiente. Suele llegar al máximo de generación entre 4.000-6.000 RPM, dependiendo del diseño que haya realizado el fabricante.

Un coche medio suele tener un alternador de 100-150 A de corriente de generación, a 14,4 V. Esto quiere decir que su potencia eléctrica máxima estará entre 1.440 W y 2.160 W. Se suele dimensionar de tal manera que, sumando la potencia de todos los consumidores a la vez, más un margen de seguridad, sea igual a la potencia del alternador. Por eso hay que tener cuidado al instalar más consumidores, como un equipo de música muy potente.

El dimensionamiento de la batería se basa fundamentalmente en el arranque: cuanto más pesado sea un motor, mayor potencia necesita el motor de arranque, y mayor corriente va a demandar de la batería. Es por esto que los motores diésel suelen tener baterías de mayor potencia, así como los gasolina de mayor cilindrada.

Microhíbrido

Ahora vamos a hablar de un término que genera polémica, porque no está muy claro a qué tipo de sistema se refiere. Como concepto, lo podemos definir como un sistema a medio camino entre un coche convencional y un híbrido, sin motor eléctrico para tracción. Por tanto, dentro de esa definición caben muchas cosas.

¿Qué debería ser en mi opinión? Pues un sistema con los siguientes componentes:

¿Qué debería ser en mi opinión? Pues un sistema con los siguientes componentes:

- Motor/Generador (Alternador)

- Batería auxiliar (12 V)

- Batería acumulación (48 V)

- Conversor DC/DC

- Consumidores

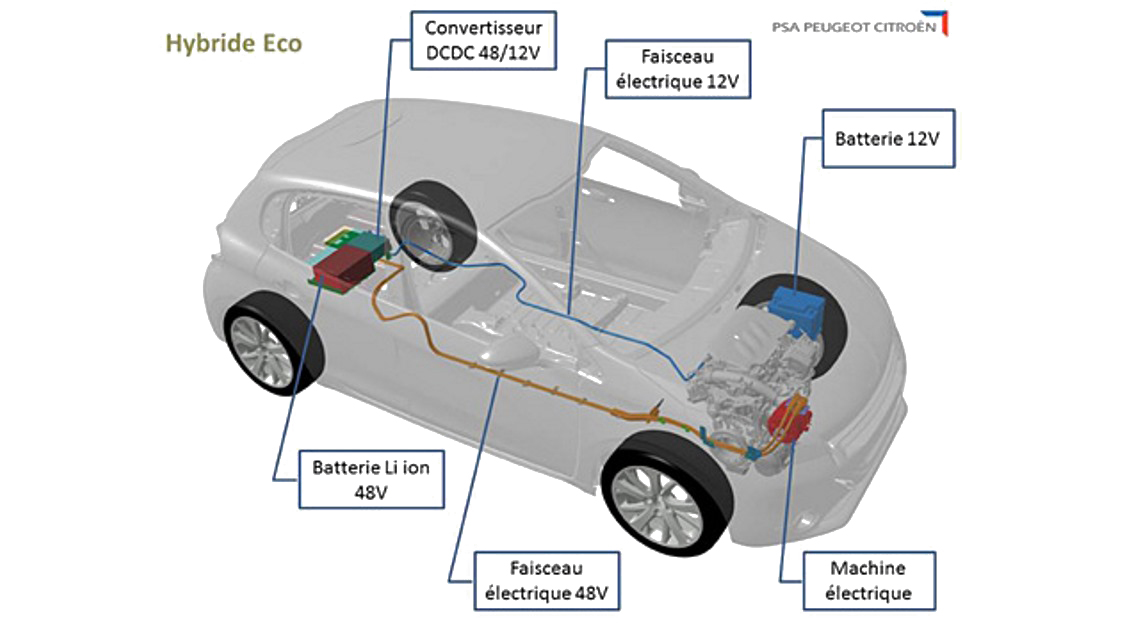

- ECU gestión eléctrica

De este modo, con el sistema de 48 V auxiliar, se podría recuperar algo de energía en las frenadas, cargando la batería de 48 V, para entregárselo a los consumidores posteriormente, e incluso cambiar componentes convencionales de correa por otros eléctricos, como por ejemplo, el compresor de aire acondicionado. De esta manera, cuando el coche realiza una parada en un semáforo, la refrigeración sigue funcionando aunque el motor esté detenido.

El conversor DC/DC cambia la tensión continua de 48 V a 12 V para adaptarla a los consumidores. Y también al contrario, de 12 V a 48 V para recargar la batería. El alternador funciona como motor de arranque, ofreciendo la funcionalidad de arranque/parada, y de generador, para alimentar el sistema de 12 V y 48 V. Todo ello va gestionado por una ECU dedicada a tal efecto.

El sistema de 48 V ofrece la ventaja de tener más potencia, sin tener unos valores de corriente muy altos. Por ejemplo, para una potencia de 3.000 W, a 12 V tendríamos una corriente de 250 A, lo cual es mucho y obligaría a secciones de cable muy grueso (mayor peso y coste). En cambio, con los mismos 3.000 W, a 48 V la corriente bajaría hasta 62,5 A. Menor corriente, cables más finos, menor peso y menor coste. Por eso el transporte de energía a larga distancia se realiza a muy alta tensión.

Esto es algo de lo que se habló bastante hace algunos años, habiendo algunos prototipos: Peugeot 208 Hybride Eco o Audi iHEV, pero hasta donde yo sé, no se ha llevado a la producción. De hecho, el primer fabricante en producir un modelo en serie con sistema auxiliar de 48 V ha sido Audi en el SQ7 TDI de este año. Otra de las ventajas de dicho sistema es poder tener consumidores más exigentes, como los turbocompresores eléctricos, y reducir el peso del cableado.

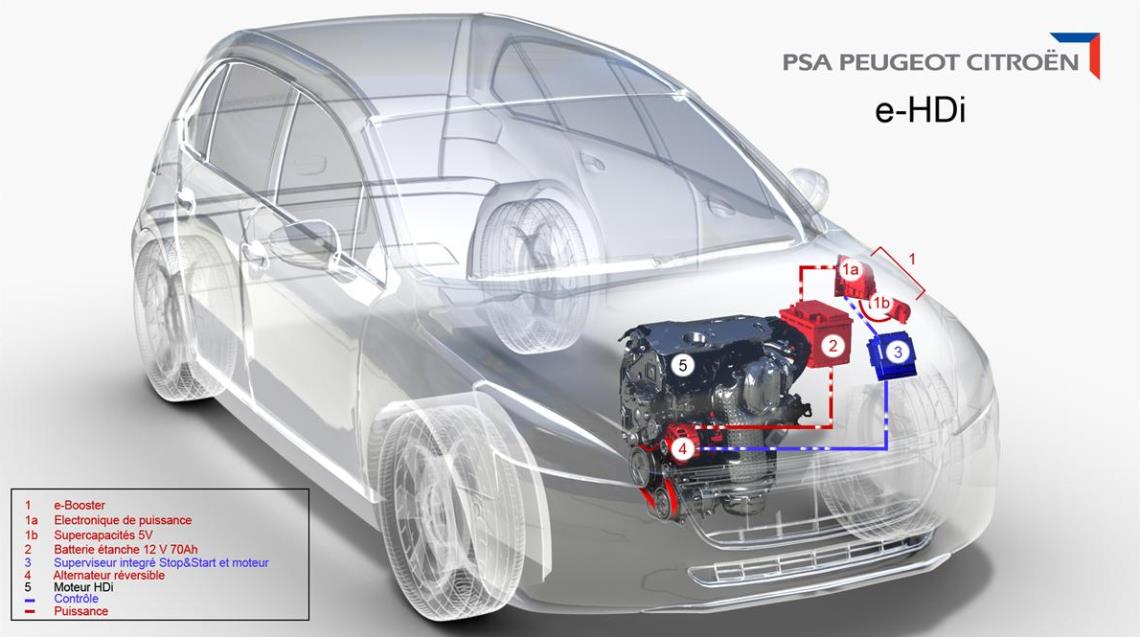

¿Qué es hoy en realidad un microhíbrido? Pues nada más que un coche con el sistema de parada/arranque y una batería de mayor potencia. Sus componentes, muy parecidos a los de un coche convencional, son los siguientes:

¿Qué es hoy en realidad un microhíbrido? Pues nada más que un coche con el sistema de parada/arranque y una batería de mayor potencia. Sus componentes, muy parecidos a los de un coche convencional, son los siguientes:

- Motor/Generador (alternador) o generador (alternador) + motor de arranque reforzado

- Batería auxiliar (12V)

- Consumidores

- ECU gestión eléctrica

No confundir con un Stop&Start, ya que por ejemplo el i-Stop de Mazda utiliza “energía de combustión” en vez de un acumulador eléctrico

Cierto es que en este caso PSA incorpora un pequeño banco de supercondensadores. Un supercondensador no es más que una mezcla entre condensador y batería (más condensador que batería), que es capaz de ofrecer una corriente muy alta en poco tiempo. Por el tamaño que utiliza PSA, no sirve para acumular mucha energía. Su función más bien es la de evitar un sobreesfuerzo a la batería del coche en los arranques, controlados en todo momento por la ECU de gestión eléctrica, que supervisa cómo de cargada está la batería. En este caso, el alternador realiza las funciones tanto de arranque, como de generación de electricidad.

¿Qué pasa en verano al parar en un semáforo? Que el compresor del aire acondicionado deja de funcionar, y por ende, sube la temperatura en el interior. Si sube demasiado, el motor arrancará de nuevo. En invierno el problema es menor, porque el calor residual del circuito de climatización es mayor, y no causa tantos inconvenientes.

Híbrido

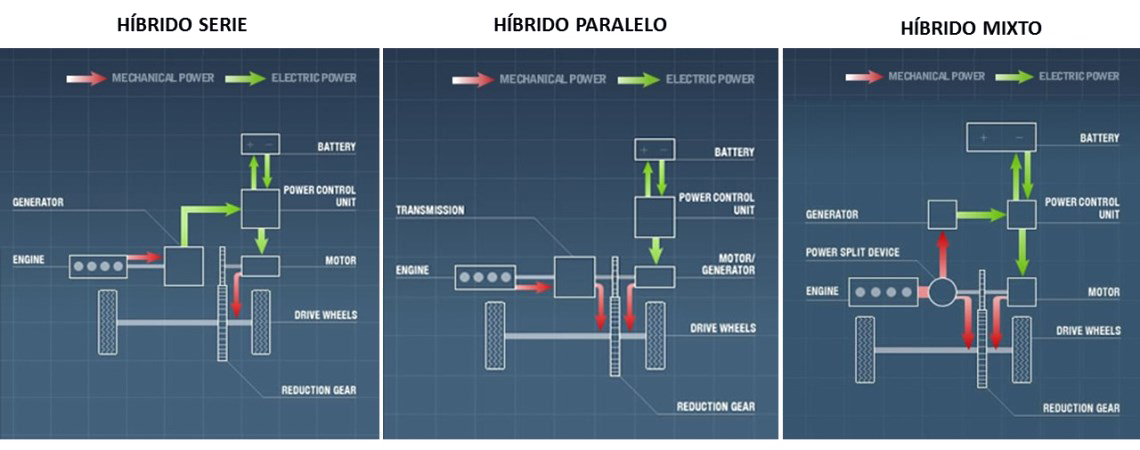

Ahora vamos a pasar al plato fuerte, ya que un híbrido es el que posee la máxima complejidad, al tener que coordinar el sistema de propulsión térmico, con el eléctrico. Antes de describir el sistema eléctrico de un híbrido, hay que decir que existen tres tipos de hibridaciones: serie, paralelo y mixto.

- Híbrido en serie: Un híbrido en serie es básicamente un coche eléctrico, donde el motor sirve solamente de generador eléctrico. Es decir, el motor térmico no tiene conexión mecánica con las ruedas. Este concepto llevado al extremo se viene a llamar un range extender o eléctrico de autonomía extendida, tipo Opel Ampera o el anterior BMW i3, con una diferencia importante: el motor primario es eléctrico, el de combustión es un simple generador.

- Híbrido en paralelo: Un híbrido en paralelo sí posee conexión mecánica entre el motor térmico y las ruedas, y se puede propulsar mediante el motor térmico, el eléctrico o ambos a la vez. La única pega es que el motor térmico no recarga la batería de tracción.

- Híbrido mixto: El híbrido mixto viene a resolver este problema. El coche se puede impulsar mediante el motor térmico, el eléctrico, o ambos. Y a su vez el motor térmico es capaz de recargar la batería de tracción. Esta configuración es la empleada por Toyota, Lexus, Volvo, Kia, Hyundai, Mitsubishi, Audi, BMW, Porsche, Mercedes, Volkswagen, etc. Como veis, es la más usual.

Desde el punto de vista del sistema eléctrico, los tres tipos poseen prácticamente lo mismo, con pequeñas salvedades. Nos centraremos en el híbrido mixto por ser el más usual y el que posee toda la complejidad. Los sistemas que comprende son:

- Generador auxiliar (alternador)

- Batería auxiliar (12 V)

- Generador principal (motor eléctrico auxiliar)

- Motor eléctrico (tracción)

- Compresor Aire Acondicionado Eléctrico

- Calefactor auxiliar eléctrico (PTC)

- Dirección asistida eléctrica

- Servofreno eléctrico (bomba de vacío o asistencia directa)

- Inversor / Controlador

- BMS

- Conversor DC-DC bidireccional (AT/BT)

- Batería de tracción (AT: 300 a 600 V)

- Climatización batería de tracción

- ECU gestión eléctrica

Vamos a comentar cada uno de ellos, dejando a un lado el alternador y la batería auxiliar, de los que ya hemos hablado.

El generador principal va acoplado al motor y es el encargado de cargar la batería, o bien de generar electricidad que de manera instantánea será consumida por el motor eléctrico, o ambas cosas. Todo depende de lo que se necesite en cada momento.

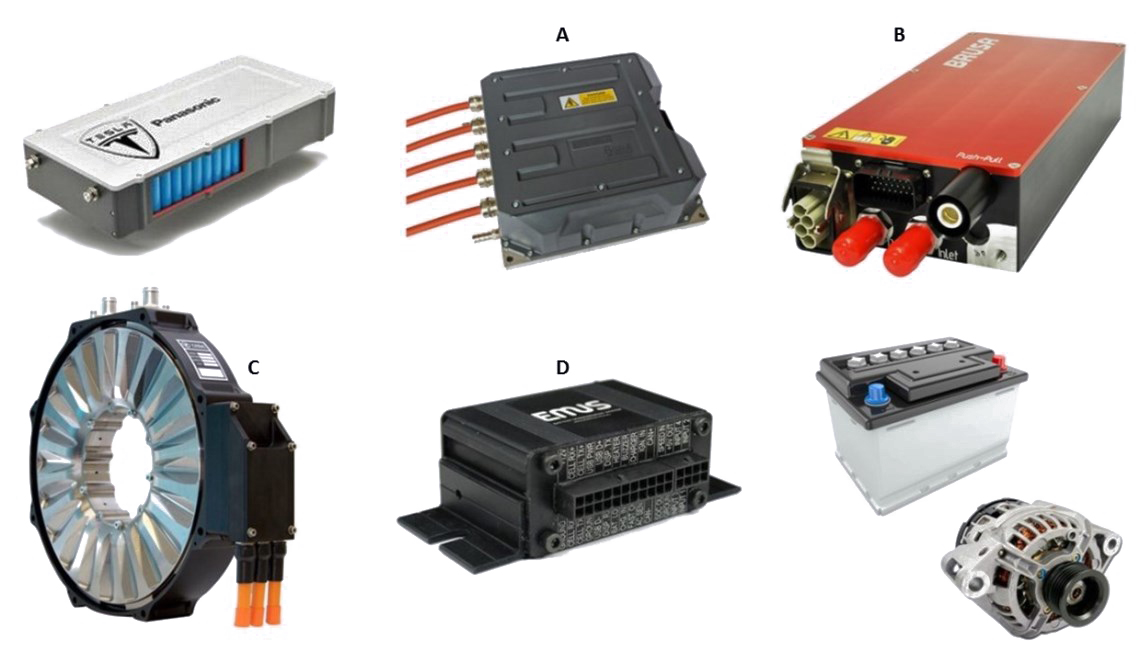

El motor eléctrico de tracción (C en la imagen), suele ser de corriente alterna (AC) y obviamente se acopla mecánicamente a las ruedas, bien directamente, o a través de algún engranaje reductor. Cito un fabricante interesante de motores eléctricos: Yasa Motors. Son los responsables de propulsar eléctricamente al Koenigsegg Regera. O Fukuta. Las malas lenguas cuentan que propulsa los Tesla, aunque Elon Musk nunca lo ha confirmado (ni desmentido).

Si el coche se mueve en modo 100% eléctrico, el motor de combustión no funciona. ¿Qué ocurre con la dirección asistida, el servofreno, el compresor de aire acondicionado o la calefacción? Pues que deben ser eléctricos. Esto añade bastante complejidad a los sistemas auxiliares. Como calefactor eléctrico se suele utilizar un calefactor PTC. Y para el servofreno hay dos maneras: o bien con una bomba eléctrica que genere el vacío necesario, o bien a través de un motor eléctrico directamente acoplado al cilindro maestro del freno, igual que la dirección eléctrica.

El inversor (A) es una de las partes más importantes del sistema. Es el encargado de manejar el motor eléctrico, convirtiendo la tensión que proporciona la batería de tracción en una tensión/corriente adecuada para el motor. También es el encargado de “leer” el acelerador, para saber qué impulso necesita el motor eléctrico; y de realizar la regeneración, teniendo en cuenta cuánto hemos pisado el freno. Evidentemente es una electrónica muy compleja, con cientos de parámetros programables. Este sistema está en estrecha comunicación con la ECU del sistema eléctrico. ¿Un fabricante de inversores? Sevcon.

Vamos ahora con el BMS o Battery Management System (D). En un híbrido o eléctrico, la batería ya dispone de cientos de celdas que hay que mimar. Para ello está el BMS. Se encarga de medir la tensión de cada celda individualmente, y cortar la carga cuando está completa. Por tanto, hay que llevar un cable a cada celda desde el BMS. Asimismo, ecualiza todo el paquete de celdas. ¿Qué es ecualizar? Pues simplemente igualar la carga entre ellas. Es evidente que las celdas no son perfectas, y por las tolerancias de fabricación, unas aceptan mayor carga que otras, o simplemente unas se degradan antes. Este sistema también está en estrecha comunicación con la ECU del sistema eléctrico. ¿Un fabricante de BMS? Elektromotus con su EMUS.

Vamos ahora con el conversor DC-DC (B). Puesto que la batería será de Alta Tensión, tenemos que disponer de algún dispositivo que pase de cientos de voltios a 12 V, con lo que funcionan todos los sistemas auxiliares. Esto lo realiza el conversor DC-DC. Si es bidireccional, también es capaz de convertir 12 V a cientos de voltios. Un ejemplo de fabricante de componentes para vehículos eléctricos, involucrado en competición: Brusa.

Hablemos de la estrella del vehículo híbrido: la batería. Estará compuesta de cientos de celdas, y poseerá capacidades en torno a 6-10 kW. Supongamos que una celda posee 40 W de potencia. Para realizar una batería de 6 kW (6.000 W) serán necesarias 150 celdas. En función de cómo hagamos el pack tendremos más tensión, o más corriente.

Veamos un ejemplo: Toyota Prius 2016. De sus especificaciones tenemos que su potencia combinada total es de 122 CV. Y vemos que el motor térmico da 98 CV y el eléctrico 72 CV (53 kW), que sumados son 170 CV. No coincide, ¿verdad? Esto es debido a la máxima corriente que puede proporcionar la batería, que está por debajo de la potencia que el motor eléctrico es capaz de entregar, que en este caso, restando 122 CV a los 98 del térmico, nos da 24 CV (17 kW). Vamos a utilizar lo que hemos explicado antes, para calcular algunos datos de su batería.

Veamos un ejemplo: Toyota Prius 2016. De sus especificaciones tenemos que su potencia combinada total es de 122 CV. Y vemos que el motor térmico da 98 CV y el eléctrico 72 CV (53 kW), que sumados son 170 CV. No coincide, ¿verdad? Esto es debido a la máxima corriente que puede proporcionar la batería, que está por debajo de la potencia que el motor eléctrico es capaz de entregar, que en este caso, restando 122 CV a los 98 del térmico, nos da 24 CV (17 kW). Vamos a utilizar lo que hemos explicado antes, para calcular algunos datos de su batería.

La batería del Prius de NiMH -existe otra de ión-litio- tiene una capacidad total de 1,3 kW, 201,6 V y 6,5 Ah. Esto quiere decir que el motor eléctrico estará utilizando 17 kW / 201,6 V= 84 A. Por tanto, vemos que la batería del Prius en descarga máxima es de 13C aproximadamente. Si hacemos la regla de tres inversa, en descarga a máxima potencia, la batería aguanta 6,5 Ah * 60 minutos / 84 A = 4,6 minutos.

Ahora vamos a calcular cuantas celdas tiene. Puesto que las celdas de NiMH son de 1,2 V, dividiendo 201,6 V / 1,2 V = 168 celdas en serie. Puesto que cada celda prismática del Prius es de 6,5 Ah, vemos que su batería es 168S, sin celdas en paralelo.

El voltaje de 201,6 V es el nominal, pero en carga será mayor, y en descarga, menor. Veamos. El voltaje de carga de una celda de NiMH es de aproximadamente 1,5 V. Si multiplicamos por las 168 celdas del pack obtenemos que el Prius carga su batería a 252 V. El voltaje de descarga de una celda de NiMH es de 1 V aproximadamente. Por tanto, el Prius tendrá su batería completamente descargada cuando alcance 168 V, voltaje al que nunca llegará. Recordemos que el sistema nunca permitirá que baje del 20% de carga (175 V aproximadamente), para que la batería nos proporcione los ciclos prometidos por el fabricante.

Lo importante al realizar un buen diseño híbrido o eléctrico, es acoplar bien todos los elementos, para que la batería y el motor eléctrico trabajen en conjunción

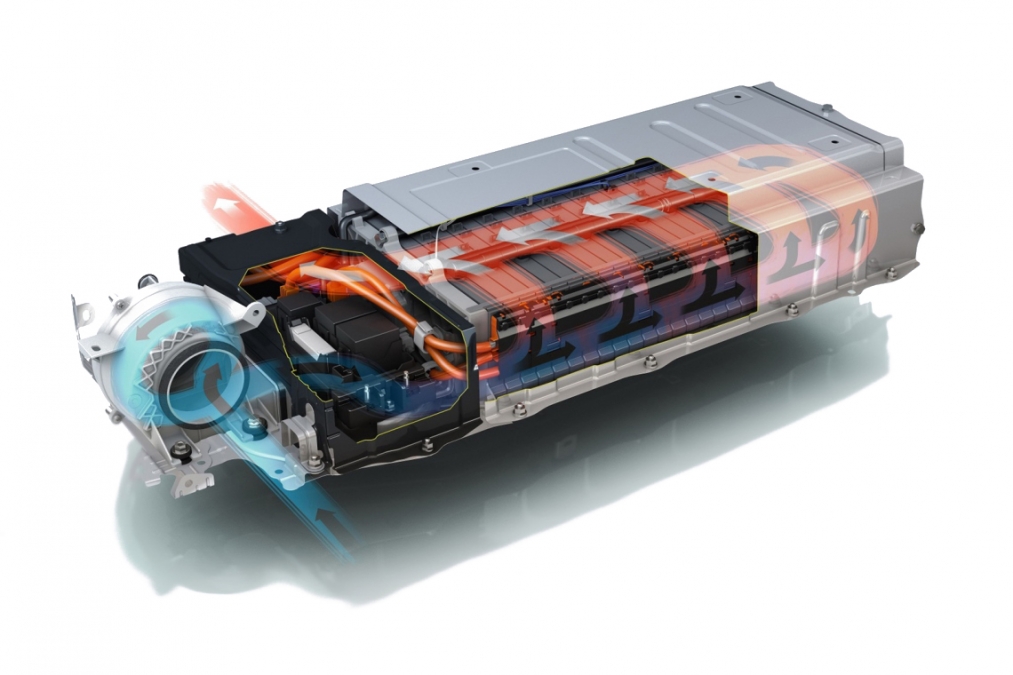

Uno de los sistemas más críticos en un híbrido es la climatización de las baterías. Como antes decíamos es importante mantenerlas por debajo de 30 ºC y por encima de 20 ºC, para que ofrezcan un buen rendimiento y durabilidad. Es por eso que los fabricantes, aparte del sistema de refrigeración del motor térmico, tienen un segundo sistema de climatización, solo para las baterías y el sistema eléctrico (inversor y motor eléctrico). Algunos fabricantes utilizan ventilación de las baterías (Toyota Prius) y otros utilizan algo más elaborado y efectivo, con refrigeración líquida (Tesla Model S).

Por último, nuestro director de orquesta, la ECU del sistema eléctrico, que debe coordinar todo en buena harmonía: el BMS, el cargador, el inversor, el conversor, etc. Debe conocer en todo momento la carga de la batería, y el programa de conducción seleccionado, para así decidir cuando parar o arrancar el motor térmico o recuperar energía en la frenada.

Como veis, un coche híbrido es un sistema bastante complejo, que requiere del diseño de sistemas ciertamente novedosos para la automoción, con sus estrictas normas de calidad.

Híbrido enchufable

El híbrido enchufable es igual que el vehículo híbrido que hemos comentado en el apartado anterior, salvo porque se le añade un cargador y baterías de mayor capacidad (unas 10 veces superior). Este cargador puede realizar dos funciones. En primer lugar, convertir la corriente/tensión alterna de la red normal de casa (AC) en corriente continua (DC) con el voltaje adecuado para recargar la batería cuando está enchufado, supervisado por el BMS. Si utilizamos un cargador rápido, adaptará la corriente/tensión trifásica, que es más potente, también a DC para recargar la batería más rápidamente.

El híbrido enchufable es igual que el vehículo híbrido que hemos comentado en el apartado anterior, salvo porque se le añade un cargador y baterías de mayor capacidad (unas 10 veces superior). Este cargador puede realizar dos funciones. En primer lugar, convertir la corriente/tensión alterna de la red normal de casa (AC) en corriente continua (DC) con el voltaje adecuado para recargar la batería cuando está enchufado, supervisado por el BMS. Si utilizamos un cargador rápido, adaptará la corriente/tensión trifásica, que es más potente, también a DC para recargar la batería más rápidamente.

Y por otro lado, es posible que un cargador adaptado nos proporcione directamente la Alta Tensión en DC necesaria para recargar la batería, sin realizar ninguna conversión. En este caso el cargador no hará nada, y será el BMS el encargado de supervisarlo.

A su vez, el propio cargador dará energía a los sistemas auxiliares necesarios para la operación de recarga.

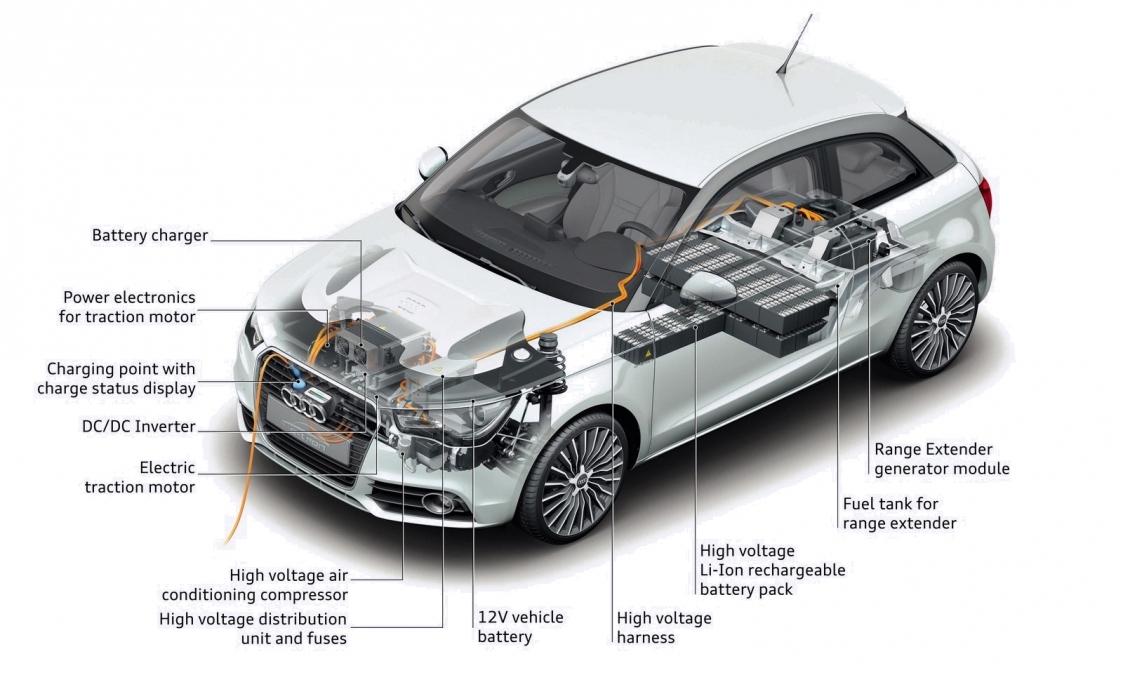

Eléctrico

Una vez llegados hasta aquí, lo que queda es seguir la siguiente receta: tomamos un híbrido enchufable y eliminamos el motor térmico con su alternador y el generador principal. De este modo nos queda un coche eléctrico 100%. Fácil, ¿no? Algunos ejemplos: Tesla Model S, Nissan Leaf, Renault Zoe, Chevrolet Bolt o el futuro SUV Audi e-Tron. Para refrescar la memoria, enumeraremos los sistemas que poseen:

- Batería auxiliar (12 V)

- Motor eléctrico (tracción)

- Compresor Aire Acondicionado Eléctrico

- Calefactor auxiliar eléctrico (PTC)

- Dirección asistida eléctrica

- Servofreno eléctrico (bomba de vacío o asistencia directa)

- Inversor / Controlador

- BMS

- Conversor DC-DC bidireccional (AT/BT)

- Cargador AC/DC

- Batería de tracción (AT: 300 a 600 V)

- Climatización batería de tracción

- ECU gestión eléctrica

En este caso, en la parte ciclo, podemos disponer de diferentes variantes, según los motores de tracción de los que disponga: coches con un motor, con dos motores, tres o con cuatro motores. Los coches con un solo motor pasarán la potencia a un solo eje, mediante algún engranaje reductor/diferencial, como el Nissan Leaf o Renault Zoe.

Los que poseen dos motores, pueden tener dos variantes: un motor en cada eje, con engranaje/diferencial, con lo que tendríamos un tracción total (como el Tesla Model S versión D), o bien colocar los dos motores en el mismo eje, uno para cada rueda, como el Koenigsegg Regera, que aunque no es puramente eléctrico, emplea esta técnica. En este caso, el inversor/controlador deberá realizar una gestión adicional: la de diferencial, gestionando el par de giro de cada motor eléctrico, en función de múltiples factores, entre ellos, las aceleraciones laterales, longitudinales y giro del volante.

Los que poseen dos motores, pueden tener dos variantes: un motor en cada eje, con engranaje/diferencial, con lo que tendríamos un tracción total (como el Tesla Model S versión D), o bien colocar los dos motores en el mismo eje, uno para cada rueda, como el Koenigsegg Regera, que aunque no es puramente eléctrico, emplea esta técnica. En este caso, el inversor/controlador deberá realizar una gestión adicional: la de diferencial, gestionando el par de giro de cada motor eléctrico, en función de múltiples factores, entre ellos, las aceleraciones laterales, longitudinales y giro del volante.

Con tres motores se utiliza la configuración de un eje, con un motor por rueda, y en el otro eje un motor con grupo reductor/diferencial, como el futuro Audi 100% eléctrico.

Y por último, cuatro motores, uno para cada rueda. Mecánicamente es la opción más sencilla, por no necesitar engranaje/diferencial, siendo todo controlado mediante el inversor/controlador. Hasta donde sé, no hay ningún coche en producción de este tipo, aunque sí hubo algún prototipo, como el Mercedes SLS AMG Electric Drive.

Y si habéis llegado hasta aquí sin aburriros, os felicito. Ya sabéis (casi) todo sobre el sistema eléctrico de cualquier coche. Sea un coche convencional, híbrido o eléctrico, lo fundamental es que nos haga disfrutar al volante.

Este obra, cuyo autor soy yo mismo, se publicó el 3 de septiembre de 2016 bajo una licencia de Reconocimiento 4.0 Internacional de Creative Commons.

Pablo Mayo

Ingeniero de profesión, la mayor pasión de mi vida son los coches desde que era un chaval. El olor a aceite, gasolina, neumático...hace que todos mis sentidos despierten. Ahora embarcado en esta nueva aventura, espero que llegue a buen puerto con vuestra ayuda. Gracias por estar ahí.COMENTARIOS